İplik üzerindeki hataların giderilmesi için düzgünsüzlük kontrolünün yapılması gerekir.

İplik üzerinde meydana gelecek düzgünsüzlük; dokuma, örme, boyama, terbiye ve hazır giyimde ortaya çıkar. Bu hatalar, sonraki işlem kademelerinde giderilemez. Bu nedenlerden dolayı bobinli ipliğin düzgünsüzlük kontrollerinin mutlaka yapılması gerekir.

Bobinli ipliğin düzgünsüzlük kontrolünün amacı, kütle ve birim uzunluktaki ağırlık değişiminin doğru bir şekilde gözlenmesidir.

Düzgünsüzlükte, önemli sapmaların karakteristiklerinin tanınmasında diyagram kullanılır.

Düzgünsüzlük cihazında bobin haine getirilmiş ipliğin testi yapılır ve bu test değerlendirilir. Değerlendirmede şu ölçütler önemlidir:

% U düzgünsüzlük değeri (ince yer, kalın yer, neps)

% CV değişim kat sayısı

Üretilen ipliğin çeşidine, kalitesine ve tipine göre TSE, ASTM, ISO ve düzgünsüzlük istatistik değerleri ile ipliğin kalitesi tespit edilir.

% U Kütle değişimini etkileyen ölçütler

1-% - 50 ince yer

2-% + 50 kalın yer

3-% + 200 neps (ring)

4-% + 280 neps (open end)

İpliğin kalitesine direkt etki eden faktörler, düzgünsüzlük kontrolü ile belirlenir.

Yukarıda belirlediğimiz ölçütlerin hepsi TSE, ASTM, ISO ve Uster istatistik verilerine göre değerlendirilir.

Bobin haline getirilmiş İplikte Hatalar

Bobinlenmiş iplik, kusursuz bir iplik değildir. Harmanın genel özellikleri, üretim aşamasındaki makine, donanım ve klima şartlarındaki olumsuzluklar, iplikte hatalara neden olur. Tüm dikkat ve kontrollere rağmen iplik üzerinde ince yer, çift iplik, kalın yer, neps, tüylülük ve balık gibi iplik hataları oluşur.

Düzgünsüzlük Kontrolünü yapma

Düzgünsüzlük kontrolü yapmak için bobin makinesinden numune bobinler alınır. Laboratuvara getirilir. Standart atmosfer şartlarında (Sıcaklık, 20± 2 oC, rutubet % 65± 2 olarak belirlenir.) 24 saat bekletilir. Laboratuvar şartlarına uyum sağlayan bobinlerin kontrolü yapılır.

Düzgünsüzlük kontrolü aşamasında;

1-Cihazın iplik konumunda çalışması için gerekli olan parametreler girilir.

2-Düzgünsüzlük cihazında iplik düzgünsüzlüğünü belirlemek için şu ölçütler esas alınmalıdır:

>> Hız 400 m/dk.

>> Süre 2,5 dk.

>> İnce yer % - 50

>> Kalın yer % + 50

>> Neps % + 200 (ring ), % + 280 (open end)

3-Bobin numunesi cihaza yerleştirilir.İplik, kılavuzlardan geçirilerek porselen sensör kanalından çıkış silindirine verilir.

4-Cihaz çalıştırılır.İplik test esnasında kanallardan geçerek atık bölümünde toplanır (Üstüpü olur.).

5-Düzgünsüzlük kontrolü sırasında ekranda görünen değerler takip edilir. Olumsuz bir durumda teste ara verilir. Bobin numunesi ayrılır.

6-Düzgünsüzlük kontrolü tamamlandıktan sonra elde edilen veriler kontrol edilir.

Düzgünsüzlük Değerlerini Okuma

Düzgünsüzlük cihazından elde edilen veriler incelenip değerlendirilir. Üretimi yapılan ipliğin (işletme içi belirlenen standartlara göre) düzgünsüzlüğü belirlenir. Bu, aynı zamanda kalite değerlendirmesidir.

Düzgünsüzlük ölçüm değerleri (ince, kalın, neps, tüylülük gibi) TSE, ASTM, ISO ve Uster düzgünsüzlük istatistik verileriyle karşılaştırılır. Uygun olmayan yerler, kırmızı kalemle işaretlenir. Bobinler de ayrı bir yerde toplanır.

Düzgünsüzlük kontrolünün istenilen değerlerde çıkması için bobinleme işleminden önceki (üretim sürecindeki) kontrollerin dikkatli, düzgün ve doğru bir şekilde yapılması gerekir.

Harman reçetesindeki karışım ve kullanılan ham madde, yapılacak ipliğin üretimine uygun olmalıdır.

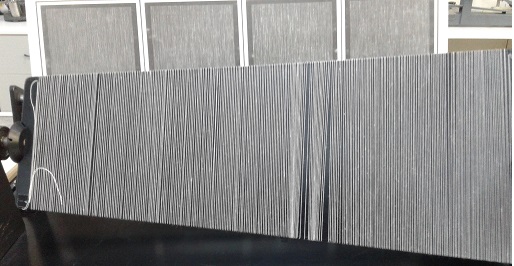

Düzgünsüzlük ölçüm cihazından alınan veriler (diyagram ve spektrogramlar), değerlendirilir.

Hatanın hangi üretim aşamasından kaynaklandığı saptanır.

Bu hatanın giderilmesine çalışılır.Spektrogram ve diyagramdaki hataların tespiti, işlem proseslerinde yapılan hataların tespitine ve giderilmesine yardımcı olur. Düzgünsüzlük test cihazından bobinli iplik için alınan spektrogramın dalga boyu, işlem proseslerindeki mekanik veya teknolojik hataları gösterir. Dalga boyunun yüksekliği ise arızanın şiddetini göstermektedir.