Bu yükleme yöntemleri; desen kartı ile yükleme, disket kullanarak yükleme, taşınabilir bellek kullanarak yükleme veya selan ile yükleme şeklinde yapılır. Selan ile yükleme bilgisayarla örme makinesi arasında iletişimi sağlayan bir kablo ile yapılır. Buna ağ bağlantısı da denilmektedir. Selan bağlantısında desen bilgisayarında makinelerin bağlı olduğunu gösteren yardımcı bir program bulunur. Bu yardımcı programdan hangi makineye desen yüklenecekse bu makine seçilir. Makine durdurulur hafızasında bulunan bir önceki program silinir ve yüklenecek desen programı makineye gönderilerek yükleme yapılır. Taşınabilir bellek ile yüklemede makinenin USB girişine takılarak desen bellek içinden seçilerek makineye yüklenir. Disket kullanarak yükleme yine aynı şekilde diskete yüklenen desen programı makinenin disket okuyucusuna takılır, desen disket içinden bulunarak makineye yüklenir. Ancak bu desen programlarını düzgün yükleyebilmek için makine üzerinde bulunan eski desenin silinmesi gerekmektedir. Aksi takdirde desen programları üst üste yazılması sonucu programda hata oluşur.Desen yükleme işlemi piyasadaki makine üreticilerinin teknolojisine göre farklılıklar göstermektedir.

Genellikle numune çalışmasında orta beden bir ürünün ölçüleri temel alınır. Bu ölçülere göre numune parça küçük ise numune üzerinden orantılanarak yapılır. Numune tam boyutlu ise numune mayları birebir sayarak ve may ayarları program içine yazarak ayarlanır. Ürünün makineden çıkarılacağı zaman bu değerler makinenin durumuna göre tekrar ayarlanır. Bu ayarlama yapacağımız bölüm desenin belirli satır aralığında yer alır. Bu en - boy ayarlamaları yazılım programı üzerinden değiştirilir. Değiştirme işlemi üretici firmalara ve kullanılan desen programlarına göre değişir.

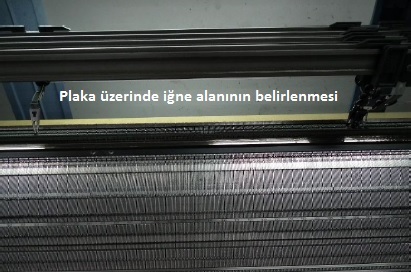

Plaka üzerinde örgü alanını hazırlarken önce program üzerinde yer alan iğne alanı kontrol edilir. Makine üzerinde eksik veya bozuk hatalı iğne var ise bunlar yenisi ile değiştirilir. Makinenin plakasının üzerindeki iğnelerde eksiklik varsa belirli bir bölümünü kullanarak örme gerçekleştirilir. Ayrıca makine üzerinde örgü sağa veya sola kaydırılarak da desen makineye oturtulabilir. Örgü alanını hazırlama makinelerin teknolojik özelliklerine göre değişmektedir. Yeni tip makinelerde örgü alanı, iğneleri tespit edildikten sonra makineye start emri verilir. Örgüyü, iğnelerden ana merdaneye kadar olan mesafeyi tarak diye tabir ettiğimiz yardımcı bir eleman çeker. Ancak eski tip makinelerde böyle bir özellik yoktur.

Örgü iğnelerden ana merdaneye kadar fire ipi veya parça tutturma yöntemi ile örülmek suretiyle aşağı indirilir. Eski tip makinelerde bazen de örgü ana merdaneye ulaşıncaya kadar yardımcı merdane dediğimiz metal yivli silindirler ile çekilir. Ancak bu yöntem örücü parçaya zarar verme olasılığı yüzünden çok fazla tercih edilmezler.

iğne alanı üzerinde mekik var ise bunları iğne alanının dışına çekeriz. Mekik iğne alanının dışında ise bunları iğne alanının yakınına kadar çekeriz. Aksi takdirde makine bu mekikleri bulamaz. Bu mekikleri kontrol edemediği için de iğne, çelik, mekik kırılmaları ve iğne plakası hasarlarına da neden olabilir. Mekiklerin çalışma durumlarına göre çok çalışan mekik örgü alanına program üzerinde daha yakın konumlandırılmış olması gerekir. Eğer tüm mekikler çalışıyor ise bu durumda mekikler bir merdiven basamağı gibi yan yana veya mekik uçları üst üste gelmeyecek şekilde yakın olarak konumlandırılır.

Düz örme makinelerinde kızak hareket mesafeleri mekiklerin konumlandırıldığı mesafe arası ile sınırlandırılabilir.Bu yüzden mekiklerin örgü alanına en uygun mesafede olması gerekir. Uygun mesafede olması üretim hızını etkiler. Mekikler uzak yerleştirilir ise makine her defasında mekiği alabilmek için o uzak mesafeye gidip gelecektir. Bu mesafe ne kadar iyi ayarlanır ise üretimde o kadar hızlı olur. Ancak kompakt makinelerde mekiklerin duracağı yerler üretici firma tarafından belirlenmiştir. Bu makinelerde mekikler örgü plakasının sonundaki iplik tutucuların hemen dışında yer alır.

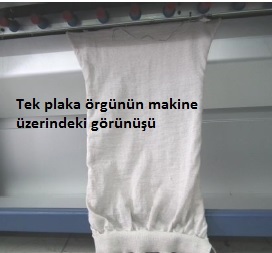

Merdane çekim ayarı örgünün oluşumunda çok fazla önem teşkil eder. Tek plaka örgülerde çekim muntazam olmalıdır. Aksi takdirde oluşabilecek merdane çekim farkları tek plaka örgülerde kendini daha fazla belli eder. Makinelerin kalınlıklarına, örgüdeki çalışan sistem sayısına ve örgünün özelliğine göre çekim değişir. Örneğin 12 numara bir makinede tek sistem ile sıkı bir ayar örgü ördüğümüzü düşünürsek kafanın bir hareketi ile 1,5 – 2 mm bir örgü elde ederiz. Burada fazla bir çekim kullanırsak bu fazla merdane çekim değeri kumaşa ve iğne dillerine zarar verecektir. Tam tersi bir durum düşündüğümüzde; 3 numara bir makine ile 2 sistem ile açık ayar bir örgü ördüğünüzde tek kafa hareketinde 2-2,5 cm’lik örgü elde edebiliriz. Böyle bir durumda düşük merdane çekim değeri örülen kumaşın çekilmemesine ve iğnelerin üzerinde birikmesine neden olabilir. Örgümüz ve iğnelerimiz hasar görür. Bunlar göz önüne alınarak ortalama bir çekim değeri verilir. Bu çekim değeri örgü örülürken el ve gözle kontrol edilerek örme işlemi sırasında da arttırılıp azaltılabilir. Ayrıca mekanik olarak da merdane üzerinde bulunan baskı silindirleri yardımıyla örgü alanının istediğimiz bölgesine istediğimiz baskıyı vererek çekim etkisini arttırıp azaltabiliriz.

Düz örme makinelerinin ana merdanesinin üzeri kauçuk kaplıdır. Baskılar ise sert plastiktir. Baskı ayarlarını değiştirmeden örgü sırasında ana çekime ilave olarak örgünün sadece kenarlarına uygulanan kenar çekimleri de vardır. Bu çekimler üretici firmalara göre değişir.

Numunenin kalınlığına göre iplik katı ayarlanır. Ancak 20/2, 10/1, 28/2, 30/2 numara vb. ipliklerle örgü yapabiliriz. İnce makinelerde tek kat iplik mekiğe beslenirken makine kalınlığı arttıkça iplik katı da artmalıdır. İnce makineye kalın iplik beslenir ise iğne kafasına iplik sığmayacağından iğne kafaları kırılır. Tam tersi durumda ise kalın makineye ince iplik beslersek bu defa da örgümüz file görünümlü olur. Ayar ne kadar fazla sıkılırsa sıkılsın maylarda kırılma görünümünün önüne geçilemez.

Düz örme makinelerinde iplik katına, makine inceliğine ve örgü tipine göre ayarlar değişiklik gösterir. Aynı makinede aynı iplik katında, biri tek plaka diğeri dolu iğne örgü örmek gerekirse tek plaka örgünün ilmek boyu ayarı daha fazla olmalıdır, bu fark makine kalınlığına göre değişir. Tek plaka örgüde ilmekler yan yana birbiri ile bağlandığından ilmekler arası mesafe daha kısa olur. İlmek boyları ayarlarken eldeki numune ile kıyaslama yapılır.

Çardak ayarı tek plaka örgülerin üretiminde çok önemlidir. Hatalı yapılması durumunda tek plaka örgülerin yüzeyinde hatalar meydana getirir. Biri sıkı, diğeri gevşek ayarlanmış çardak ile örülen parçanın bir ilmek sırasında küçük maylar, diğer ilmek sırasında ise daha büyük maylar görünür. Parçanın görüntüsü çizgili çizgili gibi görünür. Bu hataları tek plaka örgüler kesinlikle kaybetmez. Bu türden hatalarla karşılaşmamak için üst çardak ve yan çardak gergi ve frenlerini düzgün ayarlamalıyız. İplik gerilim ölçme cihazları ile iplik gerilimini kontrol etmelisiniz. Ayar yapılırken çardak üzerindeki sayısal ifadeler büyüdükçe hassasiyet artmaktadır. Sayısal ifade küçüldükçe de azalmaktadır.

Elektronik düz örme makinelerinde en önemli ayar makine hızı ayarıdır. Hız düşük ayarlanırsa üretim kapasitesi de düşer. Ancak çok hızlı çalıştırılırsa da makinenin örücü ve yardımcı elemanlarının zarar görme durumu ortaya çıkar.

Makine hızı, maksimum hızdan % 10 civarında düşük tutulması daha sağlıklı üretim gerçekleştirmemizi sağlar. Tek plaka örgülerde lastik geçişi sırasında, aktarma yapılacağı zaman makine hızı örme hızının % 30 aşağısına indirmesi aktarmada meydana gelebilecek ilmek kaçmalarını engellemiş olur. Tek plaka örgü üretimi sırasında makine ve iplik tipine göre yüksek hızlarda çalışılabilir. Ancak bükümü fazla olan sert iplikler çalışılırken makine hızı düşük tutulur.

Program önce desen programının yapıldığı desen bilgisayarında kontrol edilir. Daha sonra örme makinesine aktarılır. Test işlemi program yapılırken gerçekleştirilebileceği gibi makine üzerinde de test yapılabilir. Makine üzerinde test yapılmadan örgüye başlamamak örgü maliyeti açısından önemlidir.

Yüklenen programın test edilmesinden sonra ilk numune üretimi gerçekleştirilir. Ancak ilk numune üretilirken çok dikkatli ve hassas olmak gerekir. Bu ilk üretim parçası olduğundan dolayı örme işlemi sırası takip edilmelidir. Her komutun sembollere doğru işlemi yaptırıp yaptırmadığı kontrol edilmelidir. En basit örgü türü olduğundan sadece lastik geçişinden sonra aktarmanın tam olarak yapıldığına bakılması en önemli yerdir. Bir de örme işlemi sırasında maylara uygun ayar verilip verilmediği ve merdane çekiminin doğru olup olmadığı kontrol edilir. Örme işlemi tamamlandıktan sonra parça makinenin altından alınır ve gerekli görülürse programda değişiklik yapılır. Ancak bazı üretici firmaların makinelerinde programa makine üzerinden gerekli müdahale yapılmaz.

Parçanın en ölçüsü, boy ölçüsü, lastik boyu ölçüsü ve tuşe kontrolü yapılır. Verilen numune ile karşılaştırılması yapılır. Ölçü föyünde yer alan genellikle orta beden dediğimiz “M” beden üzerinden kritikleri yapılır.

Bu kritikler şunlardır;

1-Başlama ayarı dediğimiz lastik ucunun ayarına ve görünüşüne bakılır.

2- Lastik örgüsünün tuşesi kontrol edilir.

3-Lastik boyu ölçüsü kontrol edilir.

4-Beden örgüsü dediğimiz lastik üstü örgünün tuşesi kontrol edilir.

5-Parçanın boy uzunluğu ölçülür, eksiklik veya fazlalık dikkate alınarak gerekli değişiklikler yapılır. Daha önce yapılan değişiklik var ise ayarda yaptığımız değişiklik dikkate alınır.

6-Parçanın en ölçüsü kontrol edilir.

Bu yapılan kontroller ürünün bütününü oluşturan tüm parçaları (ön beden, arka beden, kollar, yaka ve diğer aksesuarlar) için ayrı ayrı yapılmalıdır.

Yapılacak olan düzeltmeler programcıya (desenciye) makineden alınan programın son kayıtlı hâli ve düzeltme parça ile birlikte verilir. Desenci gereken ayarlamaları yapar. Programı kayıt ederek tekrar “model makineci” diye tabir ettiğimiz elemana teslim ederek parçanın tekrar yapılmasını sağlar.

Düzeltmelerini yaptığınız program tekrar makineye yüklenir. Desen yükleme uygulamasını tekrarlayarak hata yapmamaya dikkat edilir. Gerekli kontrolleri yaptıktan sonra parçayı ikinci defa makineden çıkartılır. Burada dikkat edilecek husus, değişikliklerin doğru olup olmadığı kontrol edilmelidir. Hatasız bir üretim için numune çalışma aşaması çok önemlidir