Dokuma (98)

Tekstilde farklı yöntemler vasıtası ile kumaş üretimi mümkün kılınabilmektedir.

- Dokuma

- Örme

- Dokusuz yüzey oluşturma yöntemleri

İle geleneksel, iki boyutlu kumaşların üretimi sağlanabilmektedir.

Anizotropik yapıya sahip olan iki boyutlu kumaşlar, yüzey alanı ile kıyaslandığında oldukça düşük bir kalınlık değerine sahiptirler, dolayısıyla kalınlıkları yönünde düşük mekanik performans göstermektedirler.

Tekstil lifleri ve kumaşlar kompozit malzeme üretiminde yaygın olarak kullanılmaktadır. Tekstil kompozit malzemeler savunma, medikal, havacılık endüstrisi gibi birçok endüstri dalında uygulama alanı bulmaktadır.

Tekstil kompozit malzemeler, düşük ağırlıklarına nazaran sahip oldukları yüksek mukavemet değerleri ile metal ve seramik malzemelerden yüksek mekanik davranış göstermektedirler.

- İki boyutlu kumaşlar ile üretilen kompozit malzemeler, düşük kalınlık değerine sahip oldukları için kalınlıkları doğrultularında düşük mekanik davranış sergilemektedirler.

- İki boyutlu tekstil kompozit malzemelerinde katlar arası ayrılma olarak ifade edilen delaminasyon problemi meydana gelmektedir.

- İki boyutlu kompozit malzemelerde gözlenen problemler, üç boyutlu kumaşların üretilmesi için önemli bir neden teşkil etmiştir.

- Üç boyutlu kumaşlar dokuma, örme, dokusuz yüzey oluşturma ve diyagonal örme yöntemleri gibi tekstil üretim yöntemleri ile elde edilebilmektedir.

- Üç boyutlu kumaşlar kompozit malzemelerde meydana gelen delaminasyon problemini tamamen ortadan kaldırmaktadır.

Bunun yanı sıra elde edilmek istenen son ürünün şekline yakın üretimi mümkün kılmaktadır. Böylece üretim maliyetleri ve malzeme telef miktarlarında ciddi bir azalma sağlanmaktadır.

Üç Boyutlu Kumaşların Üretim Yöntemleri

Üç boyutlu kumaşlar dokuma, örme, diyagonal örme, dokusuz yüzey oluşturma ve dikme gibi tekstil üretim yöntemleri ile elde edilebilmektedir.

Üç Boyutlu Örme Yöntemi

Üç boyutlu örme kumaşların üretimi geleneksel, iki boyutlu örme kumaşların üretiminde olduğu gibi atkılı ve çözgülü örme yöntemleri ile elde edilebilmektedir.

Atkılı örme yöntemi ile istenen son ürüne oldukça yakın şekle sahip, üç boyutlu örme kumaşların üretimi sağlanabilmektedir.

Üç boyutlu örme kumaşların atkılı örme makinelerinde üretimi;

Makinelere modifiye ile yataklar ve elektronik donanımlar ile sağlanabilmektedir.

Üç boyutlu atkılı örme kumaşların bir diğer önemli avantajları ise istendiği takdirde boyuna yönde dolgu ipliklerinin yapı içerisine dâhil edilebilmesidir.

Atkılı örme yöntemi ile elde edilen bu kumaş türlerinde yaşanan en önemli problem;

Yapının fazla hacimli ve boşluklu olmasıdır. Birim hacim başına düşen boşluk sayısının fazla olması yapının lif/ hacim oranının düşmesine sebebiyet vermektedir. Bu durum yapının düşük bir mukavemet değerine sahip olmasına neden olmaktadır.

Çözgülü örme makineleri ile elde edilen üç boyutlu örme kumaşlar, atkılı örme makinelerinde üretilen yapılara nazaran son yıllarda yüksek derecede rağbet görmektedir.

Çözgülü örme makineleri ile elde edilen üç boyutlu örme kumaşlar;

İki boyutlu dokuma kumaşlara nazaran yüksek derecede elastisite modülü ve mukavemet değerlerine sahiptir.

Bu farkın sebebi;

- Karbon

- Cam

- Bazalt vs.

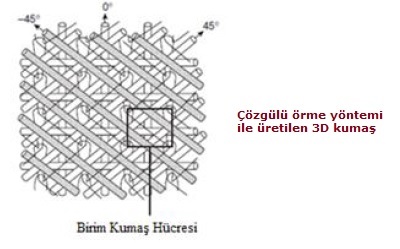

Gibi yüksek modüllü liflerin çözgülü örme yapıların içerisinde daha az kıvrıma sahip olarak yer almalarıdır. İplik yapısında kıvrımın azalması mukavemette artışa sebebiyet vermektedir. Ayrıca kompozit malzeme üretiminde iki boyutlu dokuma kumaşların yerine bu yapıların tercih edilmesi; kumaş telef miktarının ve üretim maliyetlerinin ciddi derecede azalmasını sağlamaktadır. Aşağıda çözgülü örme yöntemi ile üretilen üç boyutlu örme kumaş gösterilmektedir.

Üç boyutlu çözgülü örme kumaşlar 1980’ li yılların başında üretilmeye, 1990’ lı yıllarda kompozit endüstrisinde kullanılmaya başlanmıştır.

Bu kumaş türlerinde Üretim maliyetlerinin düşük olması, istenen özellikler doğrultuşunda dizayn edilebilme kabiliyetleri gibi üstün özelliklerinden dolayı;

- Jeotekstiller

- Pnömatik sistemler

- Araba ve uçaklarda bazı parçalarının üretimi

- Çeşitli vücut kısımları ve yapay damarların üretimi

Gibi birçok farklı alanda kullanım imkânı bulabilmektedirler.

Çözgülü örme makinelerinde bu kumaş türlerinin üretimi;

- Lif tabakalarının istenen doğrultuda yatırılıp, çözgülü örme ilmeği vasıtası ile bu tabakaların bağlanmasıyla sağlanmaktadır.

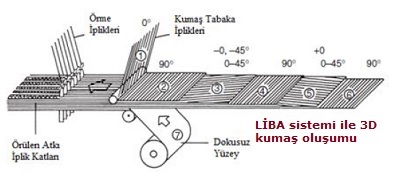

Mayer ve Liba firmaları farklı üretim teknikleri ile bu yapıların üretimini mümkün kılmaktadır. Mayer firmasının geliştirdiği sistemde dört farklı lif tabakasının 0˚, +45˚, -45˚, 90˚ yönlerinde yatırılması ve ilmek vasıtası ile bağlanarak üretilmesi sağlanmaktadır. Liba firmasının geliştirdiği yöntemde ise kumaşa dâhil edilen lif tabaka sayısı yedi’ ye çıkabilmektedir. Aşağıda Liba firmasının üretim tekniği görülmektedir. Liba üretim tekniği ayrıca dokusuz kumaşların sisteme dâhil edilebilmesini mümkün kılmaktadır.

Yapı içerisinde bulunan lif tabakaları;

İstenen doğrultularda yapıya mukavemet kazandırırken

Çözgülü örme ilmeği;

Yapının kalınlık yönünden mukavemetinin artmasını sağlamaktadır.

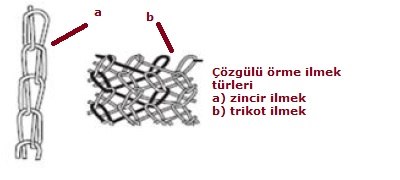

Üç boyutlu çözgülü örme makinelerinde ilmek:

- Zincir

- Trikot

Olmak üzere iki farklı şekilde elde edilebilmektedir. İlmek, yapının bütünlüğünü sağlarken mukavemette ve zarar toleransında ciddi derecede artış meydana getirmektedir. Zarar toleransı, malzemenin yapısal bir özelliğidir. Malzemenin, yapısında meydana gelen hasarın, tamir işlemi gerçekleşene kadar malzeme güvenilirliğini belirli sınırlar içerisinde tutabilme kabiliyeti olarak ifade edilebilir.

Üç Boyutlu Dokusuz Yüzey Oluşturma Yöntemi

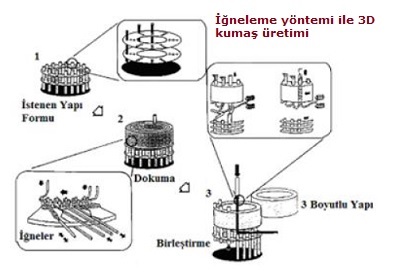

Üç boyutlu dokusuz yüzeylerde, yapıyı oluşturan iplikler arasında herhangi bir bağlantı bulunmamaktadır. Bu yapılar iğneleme ve dikişle birleştirme yöntemleri ile üretilebilmektedir.

İğneleme yönteminde iplikler; istenen doğrultularda sisteme yatırılmaktadır fakat bu iplikler arasında herhangi bir bağlantı bulunmamaktadır. Sonrasında iğneler vasıtası ile ipliklerde yer alan elyafın birbiri içerisinden geçerek birleşmeleri ve bir yüzey oluşturmaları sağlanmaktadır. Aşağıda iğneleme yöntemi ile oluşturulan bir yüzey ve üretim yöntemi görsel olarak ifade edilmektedir.

Dikiş ile yüzey oluşturma yönteminde liflerin ya da ipliklerin oluşturduğu tabakaların dikiş işlemi ile birleştirilmesi sağlanmaktadır. Yapılan bu işlemde dikiş türü, dikiş ipliği çeşidi ve numarası, birim alandaki dikiş yoğunluğu büyük önem arz etmektedir.

Üç boyutlu dokusuz yüzeylerde dikiş ipliği yoğunluğu 0,4 – 25 dikiş/ cm² arasındadır. Genellikle dikiş ipliği olarak kevlar tercih edilmektedir. Çünkü kevlar diğer liflere nazaran yüksek mukavemet ve esneklik değerlerine sahiptir.

Dikiş işlemi ile dokusuz yüzeylerin elde edildiği makinelerde dikim kafası bir veya birden fazla olabilmektedir. Makinede bulunan dikim kafa sayısının sınırlı olması, belirli bir yüzey kalınlık değerine kadar dikim işleminin yapılabilmesi, yüzeyin sınırlı bir en değerinde elde edilebilmesi bu makineler için başlıca sorunları teşkil etmektedir.

Günümüzde sanayi tipi makineler azami 1 m en ve 5 mm yüzey kalınlığı değerlerinde çalışabilmektedir. NASA’ nın bu yapıları elde etmek için kullandığı makine 28 m uzunluğunda olup, 15 m’ de dikim yapabilmekte, 3 m ende ve 40 mm kalınlıktaki yüzeylere dikme işlemi uygulayabilmektedir.

Üç boyutlu dokusuz yüzeylerin üretimi iki boyutlu dokuma kumaşlara nazaran daha kolay ve ucuzdur. Aynı zamanda bu yapılar ile elde edilen kompozit malzemelerin yorulma ve darbe dayanımı geleneksel dokuma kumaşlara nazaran daha yüksektir.

Kompleks şekillerde yer alan, kavisli bölgelerin günümüz sanayi makineleri ile dikiminin zor olması bu yapıların önemli bir problemini oluşturmaktadır.

Dikiş yoğunluğu, iplik türü ve numarası gibi konularda da yeterince çalışma yapılmamıştır. Bu konuların aydınlatılmamış olması kullanımlarının artmamasının bir diğer önemli sebebini oluşturmaktadır. Bu konuda ARGE çalışmalarının yapılması gerekmektedir. Ancak bu ARGE çalışmalarına diğer alanlarda olduğu gibi iki tarafın da haklarını koruyan sağlam bir sözleşme yapılması kaçınılmaz bir gerçektir.

Üç Boyutlu Diyagonal Örme (Braiding) Yöntemi

Üç boyutlu diyagonal örme yöntemi, üç boyutlu kumaş üretimi için tarihte kullanılan ilk yöntemdir.

1960’ li yılların sonlarında;

- Roket motorunda, metal alaşımlarına nazaran %30- 50 arasında ağırlığın azaltılması amacı ile üretilmiştir.

Diyagonal örme yöntemi ile elde edilen üç boyutlu kumaşlar;

- Medikal

- Uzay

- Ulaşım

Gibi birçok farklı alanda kullanım alanı bulabilmektedir.

Diyagonal örme yöntemi ile son şekle oldukça yakın yapıların üretimi mümkün kılınmaktadır. Bu durum üretim maliyetlerini ve atık iplik, kumaş miktarını ciddi derecede azaltmaktadır. Aşağıda diyagonal örme yöntemi ile üretilmiş üç boyutlu kompozit malzemeler görülmektedir.

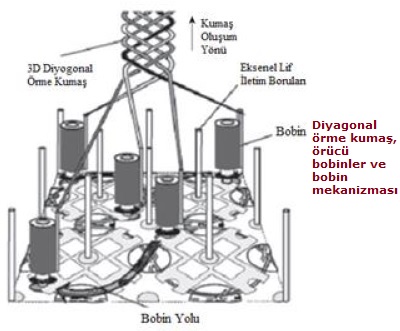

Diyagonal örme yöntemi ile elde edilen üç boyutlu yapılarda eksenel ve örücü iplikler olmak üzere iki farklı iplik grubu bulunmaktadır;

- Eksenel iplikler; mukavemet istenen doğrultuda yapı içerisine dâhil edilirken, iplik bağlantıları örücü iplikler ile sağlanmaktadır. Örücü iplikler mekiklerden sisteme beslenmektedir.

- Örme sistemi örücü iplik bobinlerinin yer değişim hareketi ile sağlanmaktadır.

Aşağıda diyagonal örme kumaş, örücü iplik bobinleri ve bobin mekanizmaları görülmektedir.

- Üç boyutlu diyagonal örme kumaşlar köşeli ya da dairesel olarak üretilebilmektedir.

- Bu yapıların üretimi amaca bağlı olarak dairesel ya da köşeli makinelerde yapılmaktadır.

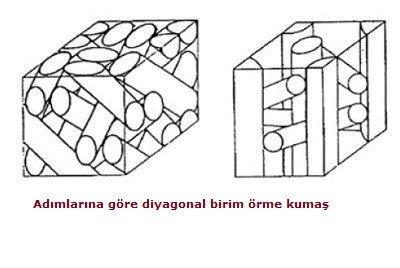

- Üç Boyutlu diyagonal örme kumaşlar adım sayılarına göre sınıflandırılmaktadır.

Makinenin bir devrinde meydana gelen örme işlemi; adımı ifade etmektedir. Üç boyutlu diyagonal örme kumaşlar iki, dört ya da çok adımlı olabilmektedir. İki adımlı diyagonal örme yöntemi 1987 yılında Popper ve McConnell tarafından geliştirilmiştir.

Aşağıda iki ve dört adımlı diyagonal örme kumaşların birim örgü desenleri gösterilmektedir.

Küçük boyutlu yapıların üç boyutlu diyagonal kumaşlar ile üretimi oldukça ucuz ve kolay bir işlemdir. 100 mm’ nin üzerinde ene sahip kumaşların diyagonal örme yöntemi ile üretilmesinde çeşitli problemler ortaya çıkmaktadır. Çünkü üretilmek istenen ürünün boyutunun artması, makinenin de boyutunun arttırılması gerekliliğini ortaya çıkarmaktadır.

Bu yapıların uçak üretiminde yaygın bir biçimde kullanılamamalarının en önemli nedeni;

- Yapıyı üretebilecek olan makinenin boyutundan kaynaklı olarak maliyetin oldukça yüksek ve işlemin zor olmasından doğmaktadır.

Üç boyutlu diyagonal örme kumaşlarla oluşturulan kompozit malzemelerde elastisite modülü;

- Örücü ipliklerin oluşturduğu diyagonal açı, iplik numaraları ve örgü deseni gibi değişkenlere bağlı olarak değişmektedir.

Üç boyutlu diyagonal örme kumaşlar ile oluşturulan kompozit malzemelerin mukavemet değerlerinin iki boyutlu kompozit malzemelere nazaran düşük olması ve büyük boyutlu kumaşların üretiminde makinenin uzun sürede üretime hazır hale getirilmesi ve yavaş olarak çalışması yapının diğer eksilerini oluşturmaktadır.

Günümüzde üç boyutlu diyagonal örme kumaşların otomotiv sektöründe; şase ve şaft imalinde kullanılması üzerine çalışılmaktadır. Eğer hedeflenen başarıya ulaşılabilirse arabalarda %50’ ye varan oranlarda ağırlık kaybı sağlanabilecektir.

Üç Boyutlu Dokuma Yöntemi

Üç boyutlu dokuma yöntemi, üç boyutlu kumaşların üretimi için kullanılan önemli metotlardan birini temsil etmektedir. Üç boyutlu kumaşlar, kompozit malzeme imalinde kullanıldıkları için mukavemet değerleri önem taşımaktadır.

Üç boyutlu kumaş üretim yöntemleri içerisinde dokuma metodu;

Diğer yöntemlere nazaran yüksek mukavemet değerine sahip kumaşların üretilmesini sağlamaktadır. Bu sebepten dolayı diğer üretim yöntemlerine nazaran daha yaygın ve bilinen bir yöntemdir.

Birçok farklı alanda kullanım alanı bulabilen geleneksel dokuma kumaşlar, kompozit endüstrisinde de iki boyutlu kompozit malzemelerin üretiminde tercih edilmektedir. Tekstil kompozit malzemeler havacılık ve savunma sanayisinde; metal ve seramik gibi benzeri malzemelere nazaran düşük ağırlık, yüksek mukavemet değeri birçok üstün özellik sunmaktadır.

İki boyutlu dokuma kumaşlardan üretilen kompozit malzemelerin düşük kalınlık değerine sahip olmalarından dolayı kalınlıkları yönünde ki mekanik performanslarının düşük olması, bu yapıların önemli bir eksiğini teşkil etmektedir.

Diğer yandan tabakalar arasında meydana gelen ve delaminasyon olarak adlandırılan ayrılma problemi, bu yapıların bir diğer problemini oluşturmaktadır.

İki boyutlu dokuma kumaş yapısında bulunan iplikler, dokuma konstrüksiyonun’ dan dolayı fazla miktarda eğilmeye maruz kalmaktadır.

- Karbon

- Cam

- Bazalt

- Vs. gibi

Yüksek modüllü liflerin bu yapılar içerisinde kullanılması; elde edilen kumaşın düşük elastisite modülüne sahip olmasına sebebiyet vermektedir.

Geleneksel dokuma kumaşlar birbirine dik, iki ayrı iplik grubundan meydana gelmektedirler.

Bu kumaşlara çapraz yönde kuvvet uygulanması;

- Atkı ya da çözgü ipliği olarak adlandırdığımız iplik gruplarının yapı içerisinde kaymasına kumaş mukavemetinin

- Çapraz yönlerde düşmesine

Neden olmaktadır.

İki boyutlu dokuma kumaşlarda yaşanan bu problem Triaxial olarak adlandırılan kumaş türlerinin üretilmesine sebebiyet vermiştir.

Triaxial kumaşlarda üç çeşit iplik grubu yer almaktadır. Bu iplikler;

- Yapının mukavemetini çapraz yönde uygulanan kuvvetlere karşı arttırmak için birbirleri ile 60˚ açı yaparak kesişmektedirler.

- İki boyutlu dokuma kumaşlarda yaşanan problemler üç boyutlu dokuma kumaşların üretimi için önemli bir sebep oluşturmuştur.

- Üç boyutlu dokuma kumaşlar, iplik veya kumaş tabakaları tarafından oluşturulan kalınlıkları yönünde; belirli bir boyuta sahip olan yapılardır.

- Üç boyutlu dokuma kumaşlar kalınlıkları yönünde yüksek mekanik karakteristik göstermektedir.

- Entegre bir yapı halde kalınlık değerine sahip olmaları iki boyutlu kompozit malzemelerde gözlenen delaminasyon problemini tamamen ortadan kaldırmaktadır.

- Üç boyutlu dokuma kumaş üretim yöntemleri, yüksek modüllü liflerin x, y ve z yönlerinde düşük kıvrım oranı ile yapıya dâhil edilebilmelerini mümkün kılmaktadır.

- Liflerde kıvrım oranının düşmesi; yapının lif/hacim oranının artmasını sağlamaktadır dolayısıyla kumaşlarda elastisite modülü yükselmekte, mukavemet artışı gözlemlenmektedir.

- Üç boyutlu dokuma kumaş üretim yöntemleri ile karbon, cam, bazalt vs. gibi yüksek modüllü liflerden; 1 inç’ ten 72 inç’ e kadar kalınlık değerine sahip kumaşların üretimi mümkün kılınabilmektedir.

- Üç boyutlu dokuma kumaşların kompozit malzeme üretiminde sahip oldukları bir diğer artı nokta ise komplike şekillerin üretimini sağlayabilmeleri ve net şekle yakın olarak üretilebilmeleridir.

Kompozit malzemeler üzerinde yapılan delme, kesme gibi işlemler malzemelerde yüksek derecede mukavemet kaybına sebebiyet vermektedir. Son şekle yakın üretim; malzemede mukavemet kaybını önlerken malzeme telef miktarı ve işçilik ücretinin azalmasını sağlamaktadır. Yapı içerisinde, kalınlık doğrultusunda yer alan iplikler; kapilar kanal görevi görmektedir. Bu iplikler, kompozit malzeme üretimi için kullanılan reçinenin yapı içerisinde hızlı ve homojen olarak dağılması sağlanmaktadır.

Üç Boyutlu Dokuma Kumaşların Üretim Yöntemleri

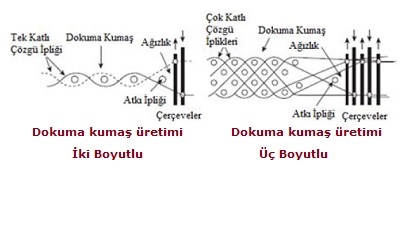

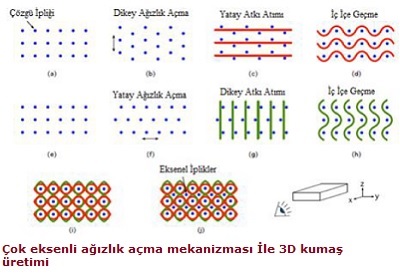

Dokuma makinelerinin bir devrinde; açılan bir adet ağızlıktan atkı ipliğinin geçirilmesi ile iki boyutlu dokuma kumaşların üretimi sağlanmaktadır.

Makine hızının çeşitli atkı atma yöntemleri ile oldukça yüksek hızlara çıkabildiği bu yöntemde kumaş kalınlık değeri oldukça sınırlıdır. Ayrıca yapı içerisinde ipliklerin kıvrımlı olarak yer alması bu kumaşların elastisite değerlerinin düşük olmasına sebebiyet vermektedir.

Üç boyutlu dokuma kumaşlarda kalınlık yönünde birden fazla atkı ipliği yer almaktadır. Bu durum kumaşın kalınlık değerine sahip olarak üretilebilmesini sağlamaktadır.

Üç boyutlu dokuma kumaşlarda tefeleme işleminden önce

- Birden fazla ağızlığın açılması gerekliliği Makine hızının düşük bir değere sahip olmasına sebebiyet vermektedir.

- Üç boyutlu dokuma kumaşların üretimi; geleneksel dokuma makinelerinin modifikasyonu ile ya da üç boyutlu dokuma kumaş üretmek amacı ile özel olarak modifiye edilmiş makineler vasıtasıyla sağlanmaktadır.

- Çok katlı yapıların üretimi; bağlayıcı çözgü ipliklerinin sadece dikey yöndeki hareketi ile sağlanabilirken,

- Özel olarak modifiye edilmiş dokuma makinelerinde çözgü ipliklerinin yatay ve dikey yönde hareket ettirilmesi ile üç boyutlu dokuma kumaşların üretimi sağlanmaktadır.

Geleneksel Dokuma Makinelerinin Modifikasyonu ile Üç Boyutlu Dokuma Kumaş Üretimi

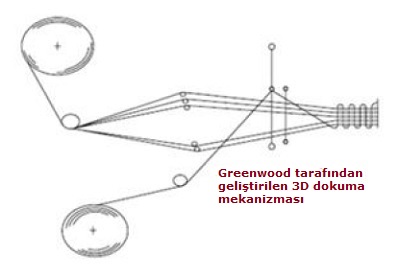

Çok katlı dokuma kumaşların iki farklı çözgü grubu kullanılarak üretimi 1974 yılında Greenwood tarafından geliştirilmiştir.

Üç farklı iplik grubu kullanılarak üç boyutlu dokuma kumaşların üretimi sağlanmaktadır. Çözgü iplikleri iki farklı iplik grubundan oluşmaktadır. Bir grup sadece kumaş doğrultusu yönünde uzanırken bağlayıcı çözgü iplikleri kumaşı bütün halde, bir arada tutmaktadır.

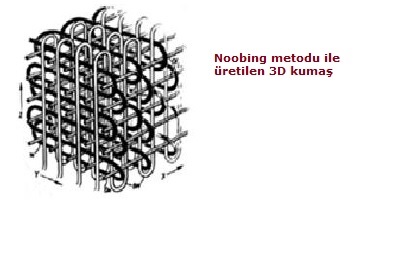

Khokar, bu yapıları Noobed olarak adlandırmıştır. Sistem içerisinde yer alan üç ayrı iplik grubu birbiri ile fazla miktarda bağlantı yapmamaktadır. Bu üretim yöntemi ile 17 kat’ a kadar kumaş üretimi sağlanabilmektedir. Aşağıda bu sistemler ile üretilmiş üç boyutlu dokuma kumaş görülmektedir.

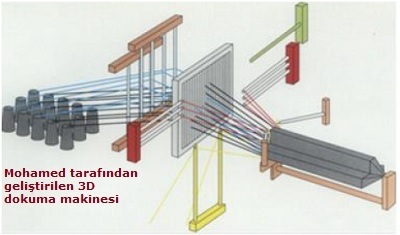

Geleneksel dokuma makinelerinin modifikasyonu ile oluşturulan bir diğer üç boyutlu kumaş dokuma sistemi 1990 yılında Mohamed tarafından geliştirilmiştir. Bu sistemde T, I, π vs. profillerine sahip, üç boyutlu dokuma kumaşların üretimi sağlanabilmektedir.

Sistemde, üretilmek istenen profil şekline göre iplik bobinlerinin cağlığa dizimi sağlanmaktadır. Bir grup çözgü ipliği kumaş doğrultusu boyunca; kumaş içerisinde uzanırken diğer çözgü ipliği grubu çerçeveler vasıtası ile aşağı, yukarı yönde hareket ettirilmektedir.

Atkı iğneleri vasıtası ile birden fazla atkı ipliğinin tek bir makine devrinde yapıya dâhil edilebilmesi sağlanmaktadır.

Atkı iplikleri; makine kenarında bulunan örücü iğneler vasıtası ile yapıya bağlanmakta ve tefeleme işlemi ile kumaş oluşumu sağlanmaktadır.

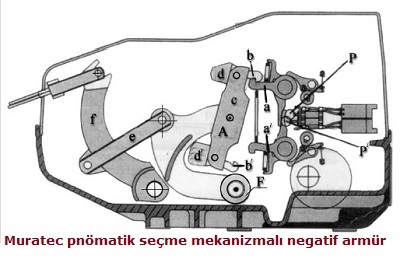

Bu sistem vasıtası ile oldukça yüksek kalınlık değerlerine sahip ve mukavim; profilli üç boyutlu dokuma kumaşların üretimi mümkün kılınabilmektedir. ABD’ de bulunan North Carolina State Üniversitesinde geliştirilen bu makinede mekanizmaların hareketi; elektriklenmeyi önlemek maksadı ile pnömatik sistemler vasıtası ile sağlanmıştır. Ayrıca ipliklerde sürtünmeyi azaltmak için iplikler borular içerisinde makineye taşınmıştır.

Gerçek Üç Boyutlu Dokuma Makineleri İle Kumaş Üretimi

Geleneksel dokuma makinelerinin modifiye edilmesi ile üretilen üç boyutlu dokuma kumaşlarda, makinenin devrinde bir kumaş tabakasının yapıya dâhil edilmesi sağlanmaktadır.

Üç boyutlu kumaşlar üzerine çalışan bilim adamları; bu sistemleri gerçek bir üç boyutlu dokuma makinesi olarak görmeyip, yapıya katılması istenen tüm tabakaların; makinenin bir devrinde kumaşa dâhil edilmesi gerektiğini ifade etmektedirler.

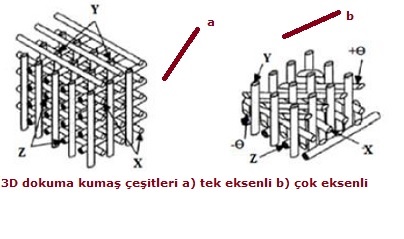

Gerçek üç boyutlu dokuma makineleri ile üretilen yapılar;

- Tek eksenli

- Çok eksenli veya iplik tabakaları arasında kesişmenin olması veya olmaması

Durumuna göre kategorize edilebilmektedir.

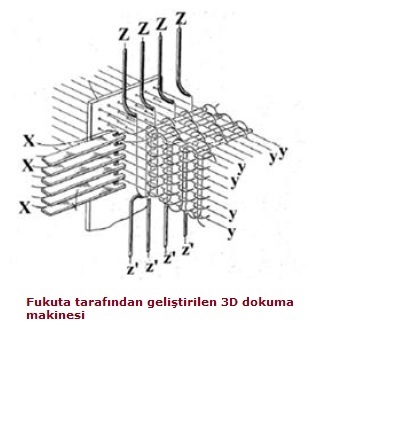

Aşağıda Fukuta tarafından 1974 yılında geliştirilen tek eksenli, üç boyutlu dokuma mekanizması görülmektedir.

Yapı içerisinde üç ayrı iplik grubu yer almaktadır. Kumaş doğrultusunda yer alan y iplikleri hiçbir kıvrım yapmadan kumaş boyunca uzanmaktadır. Makinede x ve z ipliklerinin mekikler vasıtası ile yapıya dâhil edilmesi sağlanmaktadır. Bu sistemde iplikler arasında bağlantı bulunmamaktadır.

Geleneksel dokuma makinelerinin modifikasyonu ile üretilen üç boyutlu dokuma kumaşlarda;

- İplikler birbirlerine 90˚ açı yapacak şekilde bağlanmaktadır.

- Bu makinelerde iplikler kumaşa 45˚ açıya sahip olarak dâhil edilememektedir.

Dolayısı ile kumaşlar;

- Çapraz yönde uygulanan kuvvetlere karşı düşük mukavemet göstermektedir.

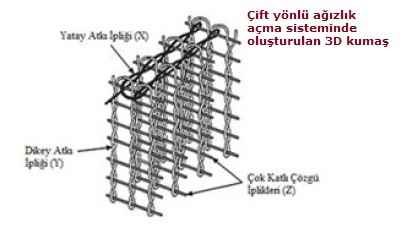

- Çok eksenli üç boyutlu dokuma makineleri ile +45˚ ve -45˚ açılarına sahip iplik tabakalarının kumaşa tek bir makine devrinde dâhil edilmesi sağlanabilmiştir.

Aşağıda tek eksenli ve çok eksenli birim kumaşlar görseli görülmektedir.

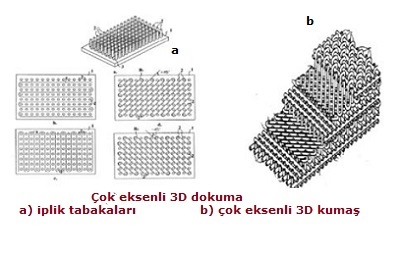

Anahara tarafından1993 yılında geliştirilen, çok eksenli üç boyutlu dokuma makineleri vasıtası ile beş farklı eksene sahip dokuma kumaşların üretimi sağlanabilmektedir. Aşağıda farklı açı değerlerine sahip iplik tabakaları ve üretilen kumaş görülmektedir.

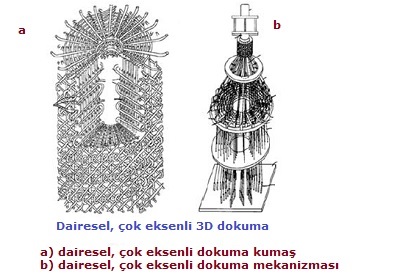

Üç boyutlu dokuma kumaşlar dairesel olarak da üretilebilmektedir. Bilişik tarafından 2000 yılında geliştirilen sistemde beş ayrı iplik grubu yer almaktadır.

Bu iplikler eksenel, radyal, çevresel ve çapraz (+45˚, -45˚) olarak yapı içerisinde yer almaktadır. Sistemde çevresel ve radyal iplikler eksenel ipliklerin etrafında bir dokuma katmanı oluşturmaktadır.

Aşağıda üç boyutlu dairesel dokuma mekanizması ve üretilen kumaş görülmektedir.

Çok eksenli, üç boyutlu kumaşlarda; yapı içerisinde yer alan her iplik arasında bağlantı bulunmamaktadır. Makinelerin tek bir devirde her iplik tabakasını kumaşa dâhil edebilmeleri bu sistemler için oldukça önemli bir gelişme olmuştur.

Khokar tarafından 1997 yılında geliştirilen üç boyutlu dokuma yönteminde her bir iplik grubunun birbiri ile bağlantı yapması amaçlanmıştır. Bu yöntemde çözgü iplikleri; çeşitli sistemler vasıtası ile yukarı, aşağı ve sağa, sola hareket ettirilerek kumaş üretimi sağlanmıştır.

Üç boyutlu dokuma kumaşlar kompozit endüstrisinde kullanıldıkları için mukavemet ve ağırlık değerleri oldukça büyük bir önem taşımaktadır. Yapı içerisinde bulunan her bir ipliğin bağlantı yaptığı üç boyutlu dokuma kumaşlar; diğer kumaş çeşitlerine nazaran oldukça yüksek mukavemet değerlerine sahiptir.

Üç Boyutlu Dokuma Kumaşların Sınıflandırılması

Üç boyutlu dokuma kumaşlar birçok farklı şekilde kategorize edilebilmektedir. Dokuma prosesi, ipliklerin yapı içerisine yerleşme geometrisi, birim kumaş hücrelerinin mikro ve makro yapısı; bu kumaşların sınıflandırılabildiği konulardır.

Birçok farklı bilim adamı üç boyutlu dokuma kumaşlar üzerine sınıflandırma yapmıştır. Khokar bu yapıları dokuma prosesi, kullanılan iplik grupları ve oluşturulan yapıya bağlı olarak altı grupta sınıflandırmaktadır.

Chen ise birim kumaş hücresinin makro yapısını dikkate alarak dört farklı grup oluşturmuştur.

Bu sınıflandırma yönteminde kumaşlar:

- Solid

- Hollow

- Nodal

- Shell

Olarak ayrılmaktadır.

Üç boyutlu dokuma kumaşları, yapılarında bulunan ipliklerin; yapıya yerleşim geometrilerine göre ayırmak da mümkündür.

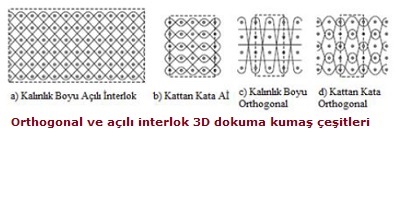

Bu kapsamda üç boyutlu dokuma kumaşlar:

- Orthogonal

- Açılı interlok

Olmak üzere iki gruba ayrılmaktadır.

Orthoganal yapılarda bağlayıcı iplikler kumaş katları ile 90˚’ lik açı yapmaktadır.

Açılı interlok kumaşlarda ise çözgü iplikleri ve atkı ipliklerinin oluşturduğu kumaş tabakaları arasında belirli bir açı değeri bulunmaktadır. Bu değer üretilmek istenen yapının özelliklerine bağlı olarak ayarlanabilmektedir. Her iki kumaş çeşidi için yapıya güçlendirici iplikler ilave edilebilmektedir. Bu iplikler kumaş doğrultusunca uzanarak kumaşın lif/ hacim oranının artmasını ve dolayısıyla mukavemetin yükselmesini sağlamaktadır.

- Orthogonal kumaşlar açılı interlok yapılara nazaran yüksek lif/ hacim oranına sahiptirler. Açılı interlok yapılar ise orthogonal kumaşlara nazaran yüksek elastikiyet özelliklerine sahiptirler.

Orthogonal ve açılı interlok kumaşlar; yapılarında bulunan bağlayıcı ipliklerin geometrilerine bağlı olarak iki gruba ayrılabilmektedir.

Eğer bağlayıcı iplik:

- Kumaş içerisinde sadece belirli katlar arasında bağ yapıyor ise kattan kata,

- Kumaş kalınlığı boyunca bağlama işlemini gerçekleştiriyorsa kumaş kalınlığı boyunca orthogonal ya da açılı interlok kumaş olarak adlandırılabilmektedir.

Bilinçlenen ve tüketim alışkanlıkları değişen tüketiciler, bir giysinin dış kumaşına, görüntüsüne ve işçiliğine verdiği önemi ve dikkati, giysinin iç kısmını kaplayan malzemelere de vermektedirler.

Günümüzde konfeksiyon sanayinde önemi sürekli artan astarlık kumaşlar, giysinin tam bir bütünlük oluşturması için diğer yardımcı malzemeler ve aksesuarlar içerisinde ayrı bir öneme sahip olmaktadır.

Astarlık kumaşlar, giysilerin iç tarafının bir kısmını veya tamamını kaplayarak dikişleri örten, üst kumaşın tipine uygun ağırlığa, sağlamlığa, renge, tuşeye ve hareket yeteneğine sahip, kumaşlardır.

Astarlık kumaşlar insan vücuduyla ilk temas eden yüzeylerdir. İnsan vücudunun hareketleriyle birlikte sürtünmeye, gerilmeye vb. etkilere maruz kalır. Giysi kalitesi açısından bu kumaşlarda mukavemet önemlidir. Astarlık kumaşlardan beklenen en önemli özellik; giysinin kullanım sırasında fonksiyonelliğini ve rahatlığını bozmadan, giysi içindeki görünüşü daha net hale getirmektir. Ayrıca, dış kumaş ile aynı performans ve dayanım özelliklerine sahip olması, kullanım sırasında uygulanan temizleme işlemlerinden dolayı boyutsal değişiklik göstermemesi ve dış kumaş ile aynı zamanlarda ömrünü tamamlaması beklenmektedir. Uzun süreli kullanımlarda boncuklanma değerlerinin, aşınma ve kopma mukavemetlerinin, renk ve ter haslıklarının iyi sonuçlar vermesi tüketici tatmini açısından sağlanması gereken temel şartlardan bazılarıdır.

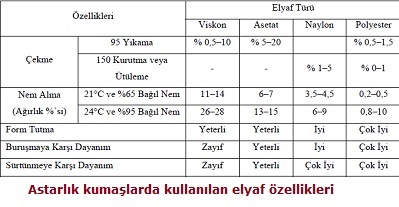

Elde edilecek olan kumaşın özellikleri göz önünde tutularak astarlık kumaş üretiminde genellikle viskon, floş asetat ve triasetat, naylon ve polyester elyafları ile bu elyafların karışımları kullanılır.

Viskon Astarlıklar

Viskon astarlıklar iyi bir su ve ter emme özelliklerine sahiptir. Bunun yanı sıra çabuk kırışma ve fazla çekme gibi dezavantajları vardır. Ayrıca ıslak mukavemetleri düşüktür. Bununla beraber, ipeğe benzer kaygan bir tuşe ve dökümlülük gösterirler.

Modifiye viskon elyaflar olan modal elyafların kullanıldığı astarlıklarda iyi form tutma, yüksek yaş mukavemet ve iyi statik elektriklenmeme özellikleri mevcuttur.

Floş Astarlıklar

Floş ipliği, viskonun kesiksiz filament formunda üretilen şeklidir. Yüksek parlaklık ve statik elektriklenmeme özelliklerine sahiptir. İyi su ve ter çekme özelliklerine rağmen ıslak mukavemeti çok azdır. Bu nedenle yıkamaya karşı hassastır. Floş astarlıklar yüksek dökümlülük ve ağır gramaj özelliklerine sahiptirler. İyi bir ısı yalıtımı sağladığı için özellikle yazlık giysilerde tercih edilmektedir. Bu astarlar çok kaygan olduğu için dikiş yerlerinde doku kayması oluşabilir. Bu sebeple uygun dikiş tipinin seçilmesi çok önemlidir. Fazla çekme gösterdiği için kesimde önce çekme oranları tespit edilerek gerekli pay bırakılmalıdır.

Asetat ve Triasetat Astarlıklar

Asetat lifleri diğer liflere göre daha düşük kopma mukavemetine sahiptirler. Esnek, kaygan, parlak, dökümlü ve buruşmaya karşı daha dirençlidirler. Çabuk ve iyi nem çekme özelliğinin yanı sıra bu nemi yüzeyinde tutarak kolay kuruma sağlarlar. Yıkama, ütüleme ve kuru temizlemede sararma ve çekme göstermemeleri, astar ile dış giysi arasında oluşabilecek boyutsal problemi azaltır.

Naylon Astarlıklar

Naylon astarlar oldukça sağlam ve hafiftirler. Bunlar en sağlam ve en hafif astarlar olarak nitelendirilebilir. Lifin özelliğinden kaynaklı iyi bir yaylanma, dökümlülük, elastikiyet, buruşmama, çabuk kuruma, yüksek kopma ve sürtünme mukavemeti gösterirler. Ancak sıcağa dayanıklı değildirler. İçerisinde bulunan antistatik materyale göre kiri çekme ve tutma özellikleri değiştirilebilir. Diğer elyaflarla karışım şeklinde kullanıldığında, naylon kumaşa direnç verir.

Polyester Astarlıklar

Polyester elyaf filaman ve tekstüre iplik şeklinde oluşturulur. Filaman halde olanlardan daha parlak ve normal dayanımlı astarlar elde edilir. Tekstüre polyesterden üretilen astarlar ise esnek yapı gösterirler. Polyester astarlar genellikle güçlü ancak elastisitesi az, tatmin edici dökümlülüğe sahip ve kumaş yapısında daha az hava boşlukları bulunan kumaşlardır. İncelik, mukavemet, buruşmazlık, termoplastik özellikleri sebebiyle iyi form tutma yeteneğine sahiptirler. Ancak statik elektriklenme ve boncuklaşma sorunu fazladır. Bu sebeple diğer ipliklerle karışım halinde kullanılır.

Astarlık Kumaşlarda Kullanılan Dokuma Örgüleri

Astarlık kumaşlar genellikle dokuma kumaşlardır. Fakat spor giysilerde yuvarlak ve çözgülü örme makinelerinden elde edilen örme astarlar da kullanılmaktadır. Dokuma astarlıklarda en sık rastlanan dokuma çeşitleri şunlardır;

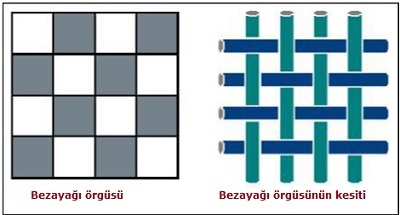

Bezayağı örgülü dokuma kumaş

Hafif gramajlı astarlıkların dokunmasında en çok kullanılan dokuma tipidir.

Çözgü ve atkı ipliklerinin maksimum bağlantı yapmasından dolayı dayanıklı, kopma ve sürtünme mukavemetleri yüksek kumaşların elde edilmektedir.

Ancak bağlantı sayısının çokluğundan dolayı kumaşın esnekliği ve dökümlülüğü azdır.

Dikiş esnasında ve daha sonraki kullanımlarda, iplik ve dikiş kaymasına izin vermeyen dayanıklı bir kumaş yapısına sahiptir.

Ucuz ve fazla kullanım alanına sahip olmasından dolayı sıkça tercih edilen astar dokuma tipidir.

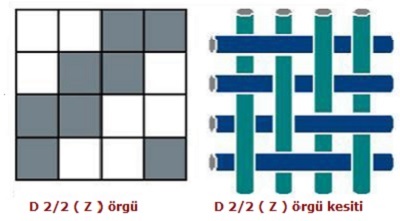

Dimi örgülü dokuma kumaş

Dimi dokumanın kullanıldığı kumaşların en büyük özelliği, yüzeyindeki diyagonal çizgilerdir.

Bu sebeple, kumaşların esnekliği artmakta ve duruşmalıkları iyileşmektedir.

Bezayağı dokuma kumaşlara göre daha yüksek yırtılma mukavemetine sahiptirler.

Dimi dokumanın kullanıldığı astarlar, kesime ve işlemeye daha uygun ve dayanıklıdırlar.

Üzerlerine yapışan kiri kolay göstermezler.

Daha çok deri giysilerde, manto ve kaban astarlarında kullanılmaktadırlar.

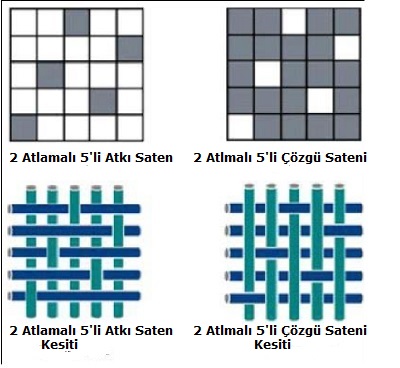

Saten örgülü Dokuma kumaş

Astarlık kumaşların üretiminde en çok kullanılan dokuma tiplerinden birisi de saten dokumadır. Birim örgü raporundaki bağlantı sayısı azdır. Saten dokuma ile üretilen astarlıklar, kaygan, pürüzsüz bir yüzey, parlak görünüm ve dökümlülük gösterir. Parlaklığın sebebi, ipliklerin yüzme yapması sebebiyle ışığı daha iyi yansıtmalarıdır. En fazla 5’li saten dokuma kullanılmaktadır.

Dökümlülüğün iyi oluşundan dolayı palto, mont gibi giysilerde tercih edilir.

Ancak sürtünme dayanımı ve aşınma direnci düşüktür. Zamanla yüzme yapan ipliklerde kopma ve boncuklaşma görülür. İpliklerdeki kaymalar sebebiyle dikim sırasında dikkat edilmelidir. Dikiş kaymasına ve doku kaymasına son derece eğimli bir yapı oluşturdukları için optimum atkı ve çözgü sıklıkları uygulanmalıdır.

Astarlık Kumaşların Özellikleri

Düzgün yüzeyli yapay elyaf filamentleri ve diğer sentetik elyaflardan oluşan ve saten gibi uzun atlama yapan ipliklerin bulunduğu dokuma türlerinde dokunmuş astarlıklarda mevcut iplik ve dokuma özellikleri sebebiyle gevşek ve kaygan bir kumaş yapısı elde edilir. Bu nedenle dikiş kayması, kumaşın doku yapısının bozulması gibi olumsuz sonuçlar ortaya çıkmaktadır. Bunu önlemek için kumaşlarda belirli atkı ve çözgü sıklıklarına ulaşarak dikiş yerlerindeki iplik kaymalarını azaltılmaktadır. Yeterli atkı ve çözgü sıklığına ulaşılamadığı takdirde uygulamada “açma” olarak bilinen ve dikişsiz noktalarda bile zorlama ile ipliklerin kayması ve dokunun bozulması ortaya çıkmaktadır. Düşük atkı ve çözgü sıklıkları kumaşın örtücülüğünü azaltır. Dolayısıyla astardan beklenen en önemli özelliklerden birisi olan, üst kumaşın vücuda temasını önlemek, iç detayları ve hoş olmayan görüntüleri engellemesi fonksiyonunun yerine getirilememesine sebep vermektedir.

Astarlarda yüzey kayganlığı ve parlaklığı, kumaşın kirlenme süresinde ve dayanımında, temizlenmesinde ve sağlamlığında önemli rol oynar. Özellikle kaygan astarlar, kullanım sırasında kullanıcıya giysiyi kolay giyip çıkarma ve diz, omuz gibi eklem yerlerindeki hareketi yayarak üst kumaş formunu muhafaza etmektedir.

Kayganlığın en büyük zorluğu kesim esnasında yaşanmaktadır. Kaygan olmayan ve yüzeyi pürüzlü astarlar ise kullanım esnasında toplanmalar yapmaktadır. İpliği oluşturan elyafların tipi, inceliği, doku yapısı ve terbiye işlemleri astarlık kumaşların parlaklığını belirlemektedir. Sentetik lifler kimyasal bileşimlerine bağlı olarak mat, yarı mat ve parlak gibi farklı derecelere sahiptirler. Bağlantı noktalarının az olduğu saten dokuma kullanıldığında kumaşın parlaklığı artmaktadır. Üçgen kesitli trilobal polyester iplikler ışığı fazla yansıttıklarından dolayı sıkça kullanılmaktadırlar. Terbiye işlemleri sırasında, özellikle ön fikse ve aprede mümkün olan yüksek sıcaklıklara çıkılması parlaklığı arttırmaktadır.

Astarlık kumaşlarda renk uyumu, astarın dış kumaş rengi ile uyumlu olması ve astarın kendi içindeki renk uyumu açıdan incelenebilir. Açık en boyama prosesinde, kumaşın kenarlarına doğru boyanın daha az alınması ya da hiç alınmaması durumlarında astarın kendi içindeki renk uyumsuzluğu karşımıza çıkar. Kumaş üzerindeki renk varyasyonlarının en önemli sebepleri;

- Kumaşın yapısı ve içerdiği nem,

- Çözgü yoğunluğu, kenar kalınlığı ve ağırlıktaki varyasyonlar,

- Makinenin yetersiz basıncı, gerilim farkları ve sıcaklık dağılımı,

- Boya seçimi, sıcaklık kontrolü ve işlem süresi,

- Çevre şartları, fikse ve yıkama şartlarındaki değişimlerdir.

Rengin, yıkama, temizleme, sürtünme, ter ve ışık haslıkları diğer önemli noktalarıdır. Düşük haslık değerleri, terleme ve yıkama sırasında rengin akıp üst kumaşı boyanmasına neden olmaktadır.

Astarlık kumaşların, giysinin kullanım süresine uygun bir şekilde eskimesi beklenir. Ancak, bu seçilen astar tipinin yanı sıra giysinin kullanım şekli ve amacına da bağlıdır. Örneğin, çok sık kuru temizleme yapılan bir giysinin, dış kumaşına uygun kimyasal maddeler, astara ve astar dikişine zarar verebilir. Ayrıca, gevşek dokunmuş, hatalı iplikler içeren astarlıkların kaplama yapılarak kalınlaştırılması ve özelliklerinin iyileştirilmesi sağlanabilir.

Astarların yapıldığı iplik özellikleri, iplik sıklıkları ve dokuma yapısı kullanım sürecinde astarların karakteristiklerini koruyabilmelerine etki etmektedir. Örneğin, bezayağı bir astarlık kumaş, satenden daha dayanıklıdır. Polyester bir astarda artan iplik sıklığı, kıvrımı arttırdığı için kumaş mukavemetini bir noktadan sonra olumsuz yönde etkileyecektir.

Astarlık kumaşlarda yıkama ve kuru temizleme sonucunda oluşabilecek çekme ve sarkma miktarının kabul edilebilir oranlarda olması çok önemlidir. Astarın istenilenden fazla çekmesi durumunda dış kumaşta büzülme meydana gelir. Astarın sarkması durumunda ise, astarın etek ucu ve kol ağzından dışarıya çıktığı görülür. Bu durum, dış kumaş ile astarın yıkama ve temizleme özelliklerinin uyumunu ne denli önemli olduğunu bir kez daha gözler önüne sermektedir. Genellikle sentetik astarlarda fiksaj ve dokumada gerilimin düşürülmesi ile, selüloz bazlı astarlarda ise su çekme özelliğinin azaltılması ile boyutsal stabilite sağlanmaya çalışılmaktadır.

Buruşmazlık, bir astardan, kullanım esnasında beklenen en önemli özelliklerden birisidir. Önemli olan kullanılırken buruşan astarın, basınç ortadan kalktıktan sonra eski haline dönme hızı ve miktarıdır. Selüloz bazlı elyafların daha çok buruştuğu bilinmektedir.

Buruşmazlık özelliği, iplik özellikleri, terbiye koşulları ve dokuma yapısına da bağlıdır.

Lifleri keten; pamuk, viskon, asetat, naylon, polyester ve yün diye sıralarsak, baştan sona doğru buruşma eğilimi düşecektir. Astarlık kumaşlarda kullanılan uzun stapelli iplikler astarın buruşma eğilimini azaltırlar. Dokuma sıklığının artması ve ipliğe büküm verilmesi de buruşmayı azaltır. Ancak buruşmazlık özelliğinin arttırılması, dikim sırasında bazı zorlukları beraberinde getirir. Bu sorunlar terbiye işlemleri esnasında, sıcaklık ve basınç ile azaltılmaya çalışılmaktadır.

Bir astarın en uygun sürtünme dayanımı, kullanım esnasında karşılaşabileceği maksimum gerilme veya baskıya karşı koyabileceği noktadır. Özellikle gevşek yapılı astarlarda tespit edilen gerilim kuvvetleri ile sürtünme dayanımlarına mutlaka uyulmalıdır.

Sürtünme dayanımı, giysinin görüntüsünün bozulmaması açısından son derece önemlidir. Ancak, kol ağzı, etek ucu ve yakalarda sürtünmeden dolayı, astarlık kumaşın iplik konstrüksiyonu ve doku yapısına bağlı olarak pürüzlenme meydana gelebilir. Saten dokumada bu durumun oluşma olasılığı daha yüksektir. Aşınan elyafların kumaş yüzeyinde boncuklaşması sonucu kötü bir görüntü ortaya çıkmaktadır ve sentetik elyaflarda bunların temizlenmesi oldukça zordur.

Elyaflar naylon, polyester, pamuk, rayon, asetat diye sıralandığında, baştan sona doğru aşınma dayanımı düşer. Bu nedenle uygulamalarda asetat ve rayon, genellikle polyesterle, nadiren de naylon ile birlikte aynı astarlık kumaşlarda kullanılır. Bu durum kumaşa bir çift renk efekti sağlamaktadır.

Statik elektriklenme kumaş yüzeyindeki nem miktarına ve sürtünmeye bağlıdır.

Sentetik liflerde (rayon ve asetat hariç) nem miktarının azlığı havadaki elektrik yükünün daha fazla çekilmesine ve dolayısıyla bu liflerden yapılan astarların daha fazla elektriklenmesine sebep olmaktadır. Bu elektrik yüklenmesinin artması, giysinin kullanıcı üstüne yapışmasına, potluğa ve sertliğe yol açar. Özellikle sentetik astarlarda görülen bu durum, astarın kir ve tozu çekmesine ve dolayısıyla astar renginin değişerek parlaklığın azalmasına, kullanıcının rahatsız olmasına ve astardan istenilen fonksiyonların gerçekleşmemesine neden olur.

İnsan vücudunun sıcak ve soğukta rahat etmesi için nemin vücuttan dışarıya çıkması gerekir. Bu sebeple, özellikle vücutla temas eden astarın nemi çekmesi ve dışarıya iletiminin oldukça iyi olması gerekir. Aksi halde rahatsızlık hissi verecektir.

Astarın nem çekme özelliği

dokuma esnasında kullanılan dokuma türü, elyaf tipi ve uygulanan terbiye işlemleri ile ilgilidir. Kesik elyaflı, viskon astarlardaki nem çekme özelliği, polyester gibi filament ipliklerden oluşan astarlardan daha iyidir.

Ayrıca gevşek yapılı astarlar, sık dokunanlara göre daha çabuk nem alır ve verirler.

Bitim işlemleri prosesinde elyaflara iyi bir nem çekme özelliği kazandırılmalıdır.

Astarların genellikle dış kumaştan daha yumuşak olması istenir. Bunun nedeni ise vücut ile temas halinde olmasıdır. Bunun için de kullanılan iplikler aşırı bükümlü ve kalın olmamalı, genellikle ince iplikler tercih edilmelidir. Kullanılan iplik türü ve özellikleri açısından, asetat astar, polyester astardan daha dökümlüdür. Rayon astarlıklar ise, çok iyi döküm ve yumuşaklığa sahip olmalarına rağmen, genellikle daha gramajlı ve kalın olmaktadırlar. Boncuklaşma eğilimi fazla olduğundan dolayı rayon mutlaka polyester veya naylon ile karıştırılmalıdır.

Astarın Giysiye Kazandırdığı Özellikler

Astarlık kumaşlar, üst kumaşın özellikleri ile gösterdiği uyuma bağlı olarak, ürünün bütününe bazı önemli özellikleri kazandırabilirler. Giysiden beklenen konfor, dayanma süresi ve kullanım rahatlığı ile ilgili özellikler şunlardır;

- İmalat sırasında oluşabilecek iç yapı hataları ve detaylarını kapatarak esas kumaşın oluşturduğu açık kenarları kapatır.

- Detay ve dikişleri kapattığı için daha temiz çalışmayı ve dolayısıyla daha fazla işçilik maliyetini ortadan kaldırır, giysiye temiz bir görünüm sağlar.

- Kullanım esnasında, özellikle sürtünme katsayısı yüksek bir kumaş ile yapılmış giysilerde, kolay giyilip çıkarılma rahatlığı sağlar. Ayrıca giysinin kenarlarına takılma sorunu ya da ceplerin dönmesi gibi problemler minimize edilmiş olur.

- Giysinin, kullanıcı hareketleri ile çok fazla esnemesini ve bollaşmasını engelleyerek stabil bir yapı oluşmasına yardımcı olur.

- Dış kumaşın direkt vücut ile temasını engeller.

- Giysinin dikişlere takılarak ya da insan tenine değerek terden etkilenmesi gibi sorunları ortadan kaldırarak, mamulün kullanım ömrünü uzatır.

Astarlıklarda tüketiciyi etkileyen önemli özelliklerden birisi de dökümlülüğüdür. İstenen özelliklere göre; gevşek, kıvrak, sert, akıcı ya da kırılgan bir yapı taşıyan astarlıkların, dokununca hoş duygular yaratan, yumuşak kıvrımlar oluşturan, yoğunluğu hissedilebilen, esnek, kolay dikilebilen ve kullanıcıda rahatsız edici etkiler uyandırmayan özelliklere sahip olması gerekmektedir. Ancak zaman içinde kullanım ve dış giysi kumaşının yıkanması ve temizlenmesinde uygulanan yöntemler ile astarlar değişerek, kumaşın kimyasal anlamda yeni bir yapı kazanmasına, fiziksel olarak görünüşünün değişmesine sebep olmaktadır.

Antep Kutnu Kumaşı, Gaziantep’te yüzyıllardır üretilen ve kullanılan genellikle çözgü sateni veya bez ayağı örgü ile dokunan, boyuna çizgili desenlerden oluşan bir tür atlas kumaştır. Çözgüsü ince ipek, atkısı pamuk ve ipek karışık atılmış, çoğunlukla yollu bir kumaştır. Zamanla çözgüsü suni ipek (floş) iplik, atkısı pamuk iplik kullanılmaya başlanmıştır.

Kumaşın atkı sıklığı ve çözgüsüne göre:

- Çözgü tel sayısı 4000-5000 arası olan, örgüsü atlas saten olan kumaşlar “kutnu kumaş”,

- Çözgü tel sayısı 3000-4000 arası olan; örgüsü bez ayağı, düz çizgili bağlama batik motifli olan kumaşlar “meydanîye kutnu kumaş”,

- Çözgü tel sayısı 2000-3000 arası olan; örgüsü bez ayağı, düz çizgili ve bağlamalı batik tekniği ile kendiliğinden oluşan desenli kumaşlar, “alaca kutnu kumaş” olarak adlandırılmaktadır.

Renkli çözgülerin oluşturduğu boyuna çizgili yolların genişlikleri, renkleri ve desenlerine göre aşağıdaki çeşitler bulunmaktadır.

- Hindiye Kutnu

- Çiçekli Furş

- Çiçekli Mecidiye

- İnce Kalem Meydanîye

- Kemha Kutnu

- Çiçekli Kırmızılı Furş

- Düz Mecidiye

- Müflüs

- Mercan Kutnu

- Çiçekli Şahiye

- Sultan

- Kemha

- Şahiye Kutnu

- Çingene

- Yeşil İnci

- Şaliye

- Kerasi Kutnu

- Furş

- Zefir

- Eli Şalşapik

- Vişneli Furş

- Bayraklı Mecidiye

- Sarı Meydanîye

- Elvanlı Kutnu

Çözgü ipliklerinin bağlama batik tekniği ile renklendirilmesinden dolayı kendiliğinden oluşan desenlere göre de Antep Kutnu Kumaşı aşağıda belirtilen şekilde isimlendirilmektedir.

- Sedefli Bağlama Kutnu

- Zincirli Kutnu

- Vişneli Darıca Kutnu

- Beyaz Taş Kutnu

- Sarı Taş Kutnu

- Bağlamalı Darıca

- Bağlamalı Furş Kutnu

- Mehtap Kutnu

- Bağlamalı Mehtap

- Bağlamalı Sarı Tas

- Bağlamalı Sedefli

- Bağlamalı Zencirli

- Beyaz Tas

Ayrıca farklı isimler ile adlandırılan ve burada belirtilmeyen fakat aynı üretim tekniği ile üretilen kutnu kumaşlarda bulunmaktadır.

Antep Kutnu Kumaşı’nın özellikleri:

- Çözgü adı verilen dikey ipliklerde, ilk dönemlerde ince ipek kullanılmış olup son dönemde ise 100, 120, 150 denye numaralı suni ipek (floş) ipliği kullanılmaktadır.

- Atkı adı verilen yatay ipliklerde 20/NE iki kat pamuk ipliği kullanılmaktadır.

- Haşıl hammaddesi olarak kayısı ağacından elde edilen doğal kitre zamp reçine kullanılmaktadır.

- Renkli çözgülerin oluşturduğu boyuna çizgili desenlerden oluşmaktadır. Bu çizgilerin oluşturduğu yolların genişlikleri, renkleri ve desenleri farklılık göstermektedir.

- Çözgü ipliklerinin bağlama batik tekniği ile renklendirilmesinden dolayı kendiliğinden oluşan desenler bulunmaktadır.

- Kullanılan ipliğin kalınlık ve inceliklerine göre Antep Kutnu Kumaşların 1 cm deki atkı tel sayısı 10-12, 1 cm deki çözgü tel sayısı 56-70 arasında değişmektedir.

- Antep Kutnu Kumaş’larda kullanılan örgüler, genellikle çözgü sateni veya bez ayağı olup, yer yer rips örgü de kullanılmaktadır.

Antep Kutnu Kumaş, yöre insanının geleneksel giysilerinde, halk oyunları kıyafetlerinde ve ayrıca günlük hayatta kullanılan fular, yelek, gömlek, kravat, çanta ve benzeri giyim eşyaları ile perde, döşemelik kumaş ve benzeri dekorasyon ve süs eşyalarının yapımında kullanılmaktadır.

Ürünün Üretimi Antep Kutnu Kumaşı’nın dokuma öncesi, dokuma ve dokuma sonrası işlemlerinin aşamaları aşağıdaki şekilde gerçekleşmektedir.

1. Söküm İşlemi:

Sökücüler tarafından yapılan söküm işlemi yaklaşık 16 m² lik bir alana kurulmuş olan “devere” adındaki çözgü dolaplarında yapılır. Çözgü dolabı dört kanattan oluşur ve kanatlar arasındaki mesafe 1,8 m dir. Dört köşe olarak yapılan dolabın çevresi 7,2 m dir. Çözgü iplikleri bobinlerden sağılarak “devere” adı verilen çözgü dolaplarına sarılır. Deverede, dokunacak kumaşın boyuna göre ve istenilen çözgü tel sayısına göre sarım işlemi yapılır. Sarım işlemi bittikten sonra çözgü ipliklerinin çözülmesi esnasında ipliklerin bozulmamasını ve karışıklığını önlemek için “bağlık(çapraz)” denilen ipliklerle bağlanır ve çile haline getirilir. Hazırlanan çilelere “şak” adı verilir.

2. Boyama İşlemi:

Söküm işleminden sonra, hazırlanan çilelerin boyanması işlemine geçirilir. Boya maddesinin hazırlanması için büyük bir kazana 200 ile 800 litre kadar su konulur. Rengin tonuna, açıklık ve koyuluğuna göre 50 ile 300 gram arası boya maddesi ilave edilir. Boya maddesi ilave edildikten sonra kazana soda ve tuz katılarak boyamaya hazır hale getirilir. Bir renk için boyama işlemi 30 ile 45 dakika arasında gerçekleşmektedir. Boyamacılıkta kök boyalar kullanılmakta iken artık günümüzde genellikle tercih edilen direkt boyalar kullanılmaktadır. Boyamacılıkta ayrıca bağlama batik boyama tekniği de kullanılmaktadır. Bağlama batik boyama tekniğinde ise desenin önceden çizilmesi ve bilinmesi koşulu ile iplikler üzerinde her renk ve hareket için grup bağlamalar yapılmaktadır. Yalnızca en koyu renk ile boyanacak kısımlar açık bırakılır. Daha sonra koyudan açığa doğru bir sıralama izlenerek boyama yapılır. Her boyaya batırmada o boyanın renginde boyanması istenen kısımların üzerindeki bağlar çözülür. Bir önceki boyada üzeri sıkıca sarılı olduğundan boyanmamış olan bu kısım üzerindeki bağlar çözüldükten sonra girdiği boyanın rengini alır. İşlem istenilen renkler elde edilene kadar bu şekilde her ıslatmadan sonra bağlı kısımlar açılarak sürer. En son en açık renklere batırılır.

3. Mezek İşlemi:

Çilelerin boyama işleminden sonra mezek işlemine geçilir. Mezek işlemi haşıllama, elle açma-tarama ve kavuk olmak üzere üç aşamadan oluşmaktadır. Haşıllama işleminde, haşıl maddesi olarak kayısı ağacından elde edilen doğal kitre zamp reçine kullanılarak boyalı veya boyasız çözgü ipliklerinin daha sağlam olması, dokuma esnasında iplik kopmalarının önlenmesi ve aynı zamanda ipliklerin parlaklık kazanması sağlanır. Daha sonra haşıllanan çözgü iplikleri duvara çakılı olan iki çubuk arasına gerilerek haşıllanmış çözgü ipliklerinin aralarını açmak ve düzgünleştirilmesi işlemi yapılır. Haşıllanmış, elle açma-tarama işlemi yapılmış olan çözgü iplikleri 50 cm uzunluğundaki “milef” adı verilen tahta sopalara sarılır. Tahta sopalara sarılma işlemine “kavuk” adı verilir. Hazırlanan kavukların nemli kalması ve haşıl maddesinin ipliğe iyi nüfus etmesi için naylon torbalara konularak 4 ile 24 saat arasında dinlendirilir.

4. Taharlama Öncesi:

Hazırlanan kavuklar, levent adı verilen makaralara sarılarak dokuma tezgahına verilir.

5. Taharlama:

Çözgü iplikleri tek tek gücü tellerinin üzerindeki küçük gözeneklerden geçirilir. Armürlü ve jakarlı tezgahlarda kullanılan gücü telleri metalden olup; kamçılı el tezgahlarında, pamuk ipliğinden hazırlanmış gücü telleri kullanılmaktadır. Gücü tellerinden geçirilen iplikler Antep Kutnu Kumaşı’nın deseni ve sıklığına göre belirlenen tarak numarasına göre hazırlanan tarak dişlerinden üçerli, dörderli, beşerli, altışarlı teller geçirilir.

6. Atkı İpliğinin Hazırlanması:

Atkı ipliği olarak genelde pamuk ipliği kullanılır. Pamuk ipliği iki kat olarak kullanılmaktadır. Kelep halindeki pamuk ipliği haşıllanması için mısır, arpa, buğday nişelerinden elde edilen sıvı maddeye batırılarak nişelenir. Daha sonra sıkılarak ve kurutularak bobin makinelerine hazır hale getirilir. Bobin sarma makinelerinde kullanılacak olan atkı iplikleri masuraya sarılır. Masuranın mekiğe yerleştirilmesinin ardından Antep Kutnu Kumaşı dokunmaya başlanır.

7. Dokuma İşlemi:

Geçmişte ahşaptan yapılmış kamçılı çekme tezgâhta mekikle dokuma tekniği kullanılarak dokunan Antep Kutnu Kumaşı, günümüzde daha gelişmiş armürlü ve jakarlı tezgahlarda dokunmaktadır.

8. Bitim İşlemi:

Antep Kutnu Kumaşı dokunduktan sonra tavlama ve nişeleme, cendereleme ve mengeneden geçirme işlemlerine tabi tutulur. Tavlama ve nişeleme işlemi, Antep Kutnu Kumaşı’nı haşıl maddesi ile nemlendirme işlemidir. Su ve nişasta ile hazırlanan madde kumaşa serpilir. Serpme işlemi çalı süpürgesiyle yapılır. Bu maddenin kumaşa işlemesini sağlamak için kumaş katlanır ve üzerine ağırlık konularak 4 ile 24 saat arasında dinlenmeye bırakılır. Bir gün dinlendirilerek nemi ayarlanan kumaş cendere makinesine verilir. Cendere bir çeşit ütüleme işlemi yapar. Silindirler birbirine ters yöndedir. Silindirlerden oluşan cenderede kumaş sıkışarak basınç altından geçerken yüzeyi parlar ve iplikler ezilerek doku gözenekleri kapanır. Cenderedeki kumaş tek katlıdır. Ancak bazı zamanlarda kumaşlarda hareli görüntüler yapılır. Bu görüntü için de kumaş nemli ve ikiye katlanmış halde cendereye konulur. Böylece kumaş üzerinde bazı yerlerde parlak bazı yerlerde de mat hareli yüzeyler oluşur. Son işlem olarak Antep Kutnu Kumaşı mengeneden geçirilir. Mengenede birkaç top kumaş katlanıp üst üste yığılarak basınç altında bir gün sıkıştırılarak dinlendirilir. Bu şekilde kumaşa düzgünlük ve parlaklık verilir. Belirlenmiş Coğrafi Alanda Gerçekleşmesi Zorunlu Olan Özellikler Antep Kutnu Kumaşı’nın kendine has dokunarak işlenmesi, örgüsü ve boyanması işlemleri, babadan oğla geçen üretim tekniğine ve bu tekniğe göre çalışan ustaların el emeğine dayalı olarak gerçekleştirilmektedir. Dolayısı ile Antep Kutnu Kumaşı’nı üretmek için yılların birikimini almış büyük beceri ve ustalık gerekmektedir.

Antep Kutnu Kumaşı’na özgü olan;

Renkli çözgülerin oluşturduğu boyuna çizgili desenleri, genişlikleri ve renkleri oluşturarak istenilen kumaşı yapmak,

Çözgü ipliklerinin dokumada alacağı şekil, desen ve motif düşünülerek hesap edilip bağlama batik tekniği ile renklendirilmesi ve renklendirilmesinden dolayı kendiliğinden oluşan şekilleri, desenleri ve motifleri yapmak, tamamen yetişmiş ustaların becerisine ve el emeğine dayanmaktadır. Bu nedenle özellikle “bağlama batik boyama” ile kumaşın dokunması işlemlerinin Gaziantep ili sınırlarında gerçekleştirilmesi gerekmektedir.

Dokumada, kumaş oluşum prensibi yıllardır değişmemesine karşın kullanılan metotlar ile dokuma makinelerinin tahrik ve kontrol şekilleri zaman içerisinde değişikliğe uğramıştır. Yirminci yüzyılın sonlarında değişim hızı sürekli olarak artmış ve makinelerin üretim miktarını belirleyen atkı atma hızları 1950-2000 yılları arasında yaklaşık 10 kat artmıştır. Üretim hızları artış hızı sürekli artarak günümüze kadar gelmiştir. 21. Yüzyılın başından bu güne kadar geçen süre de ise artış hızı sürekli artarak 1950-2000 yılları arasındaki 10 kat artışa yakın bir değere ulaşmıştır. Önceden emek yoğun bir endüstri kolu olan dokuma endüstrisi sektörü artık modern teknolojilerle sermaye yoğun bir endüstriye dönüşmüştür.

Bir kumaşın dokunmasındaki temel işlemler şunlardır;

1) Ağızlık açma, yani atkı ipliğin çözgü iplikleri arasından geçirilmesini sağlamak için desene göre ipliklerin iki veya daha fazla tabakaya ayrılması işlemi,

2) Atkı atma (atkı kaydı),

3) Tefe vurma (tefeleme), yani ağızlığa yatırılan atkı ipliğini kumaş çizgisine kadar taşıyıp kumaşa dahil etmektir (bir önceki atkı atıldıktan sonra kumaşın sona erdiği çizgi).

Atkı ve çözgü ipliklerinin beslenmesi ile dokunan kumaşın sarılması için de gerekli üniteler makine üzerinde mevcut olmalıdır. Çözgü ipliği genellikle çözgü levendi üzerinden beslenirken atkı ipliği masura (sadece mekikli tezgâhlar için) veya konik bobinler üzerine sarılarak beslenir. Atkı atma sistemi ne olursa olsun tek fazlı dokuma makinelerinin çoğu benzer mekanizmalar ve arka köprü ile göğüs köprüsü arasında yatay bir çözgü hattı kullanılmaktadır.

Yatay çözgü hattı en yaygın olarak kullanılmasına rağmen diğer başarılı çözgü hatları da geliştirilmiştir.

Dokuma tezgâhları her tefeleme işleminden sonra bir sonraki atkı için ağızlık oluşumunu takiben yeni bir atkının ağızlığına tüm kumaş eni boyunca yatırıldığı ve bu işlemlerin her makine devrinde tekrar ettiği tek fazlı ve aynı anda birden fazla dokuma işlemi fazının mevcut olduğu ve eş zamanlı olarak birden fazla atkı atımının gerçekleştirildiği çok fazlı olarak iki guruba ayrılabilir.

Tek fazlı dokuma makineleri atkı atma sistemlerine göre alt guruplara ayrılırken çok fazlı dokuma makineleri ağızlık oluşturma metotlarına göre sınıflandırılır.

Bir dokuma makinesinin başarılı ve verimli bir şekilde çalıştırılması için iyi kalitede çözgü ipliklerine ihtiyaç vardır.

ÇÖZGÜ HAZIRLAMA

Dokuma işleminin başarısı, dokuma makinesine takılan çözgü levendinin hazırlama kalitesine bağlıdır. Çünkü çözgüdeki her bir hata ya makineyi durdurup düzeltme gerektirecek ya da dokunmakta olan kumaşta hataya sebep olacaktır. Bir kumaş dokunmadan önce çözgü ipliklerinin sarıldığı leventler hazırlanmak zorundadır.

Çok kalın çözgü iplikleri için veya çözgü hazırlama özellikleri değiştirilmeksizin filament ipliklerden kumaş dokunabilmesi durumunda her dokuma makinesinin arkasına yerleştirilebilen bir cağlık ekonomik olarak kullanılabilir.

Bu yaklaşım ile sık sık levent değişimi önlendiği için dokuma randımanı artırılır, ancak çok fazla yere ihtiyaç duyulur. Çözgü ipliklerinin büyük bir çoğunluğu için özellikle haşıllanmış iplikler için çözgü levendi hazırlamak ve dokuma makinesinde kullanmak daha ekonomik olmaktadır Çoğu çözgü hazırlama sisteminin amacı dokuma makinesinde ihtiyaç duyulan çözgü ipliklerini bir levende birleştirmek ve çözgüyü, tüm çözgü telleri sürekli olarak mevcut olacak şekilde ve çözgülerin elastikiyetlerini sarıldıkları haldeki değerlerinde muhafaza ederek dokuma makinesine beslemektir. Bu işlem yapılmadan önce iplikler konik bobinlere sarılmalı, çözgü levendine aktarılmalı ve en son olarak da dokuma levendine aktarılmadan önce haşıllanmalıdır.

Haşıl işleminin amacı dokuma makinesinde karmaşık zorlamalara maruz kalan çözgü ipliklerinin dayanımını artırmak amacı ile çözgüleri koruyucu bir tabaka ile kaplamaktır. Bazı kalın katlı iplikler ile yüksek dayanıma sahip iplikler haşıllanmadan da dokunabilir.

AĞIZLIK AÇMA

Bir kumaş, ister bir el tezgâhında ister en modern yüksek hızlı çok fazlı dokuma makinesinde dokunsun, tefeleme ve kumaş oluşumundan önce atkının atılabilmesi için ağızlık açılması zorunludur.

Ağızlık temiz olmalıdır, yani gevşek çözgü iplikleri veya yüzeyi tüylü iplikler veya birbirleriyle tutuşan çözgüler atkı ipliği veya atkı taşıyıcının geçişini engellememelidir. Bu engelleme olmaksızın atkı ipliği atılamazsa ya sorunu düzeltmek için makine duracaktır. Bir çözgü kopmuş veya hasar görmüş olabilir ya da hatalı kumaş deseni oluşabilir.

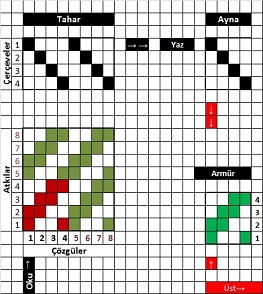

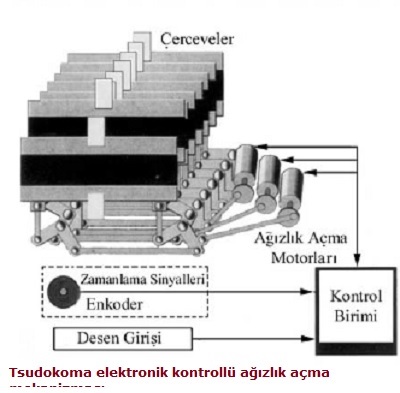

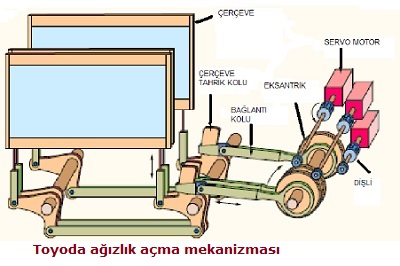

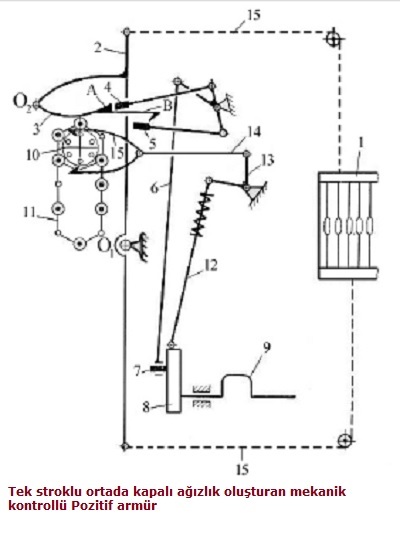

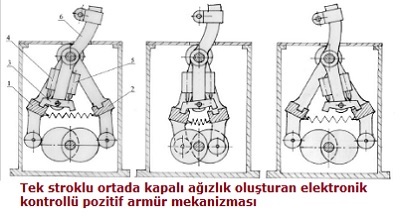

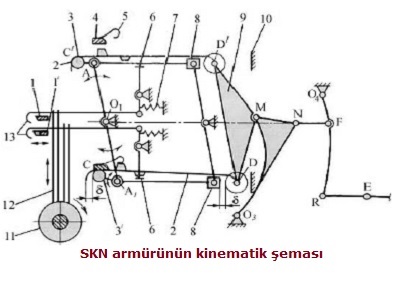

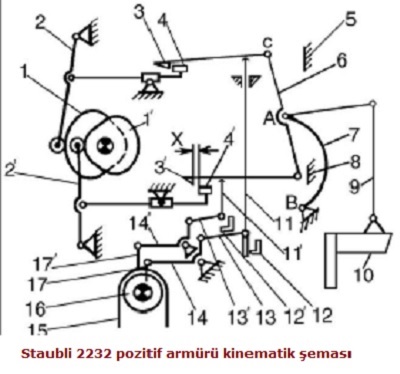

TEK FAZLI DOKUMA MAKİNELERİNDE AĞIZLIK AÇMA

Tek fazlı dokuma makinelerinin büyük bir çoğunluğunda atkı kaydı başlamadan önce alt ve üst çözgü tabakaları ayrılarak ağızlık oluşturulur ve atkı tüm çözgü eni boyunca ağızlığa yatırılana kadar çözgülerin ağızlıktaki konumu değiştirilemez.

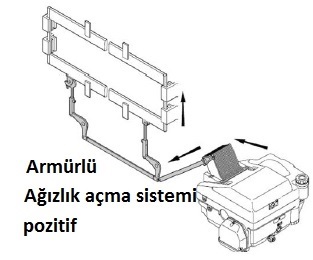

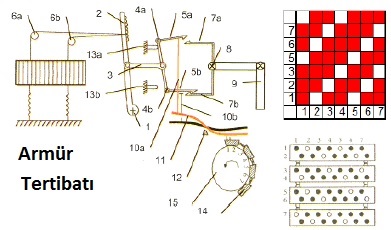

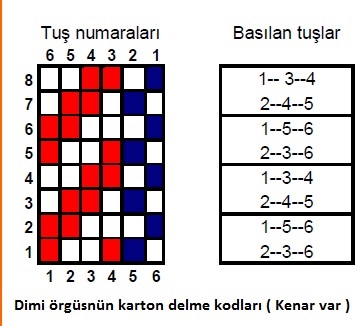

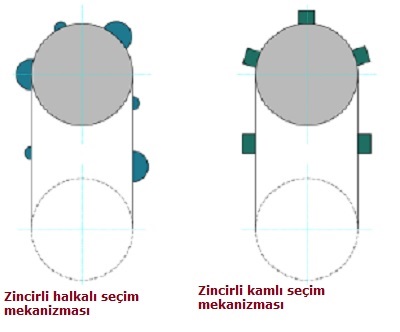

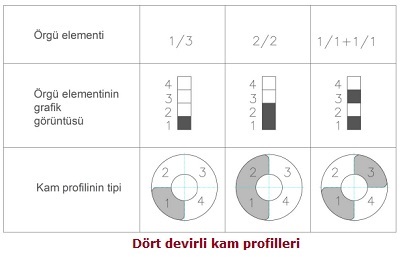

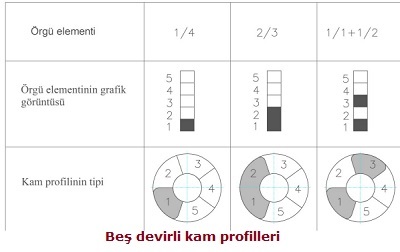

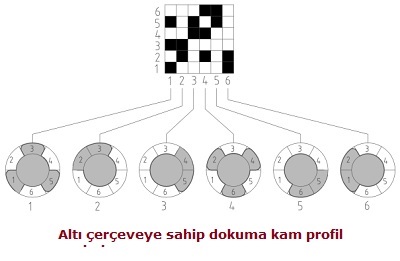

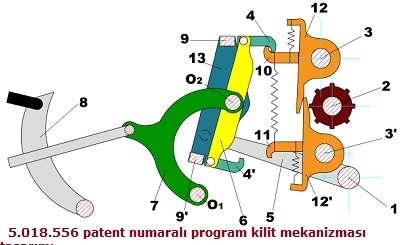

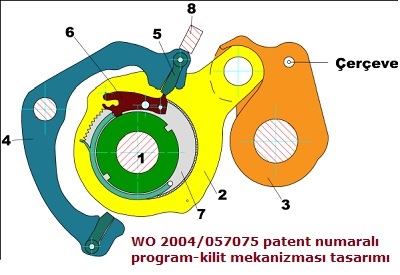

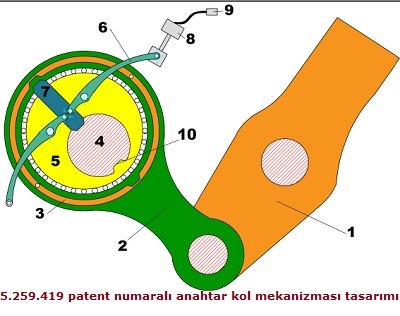

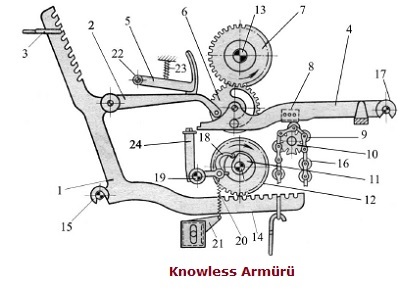

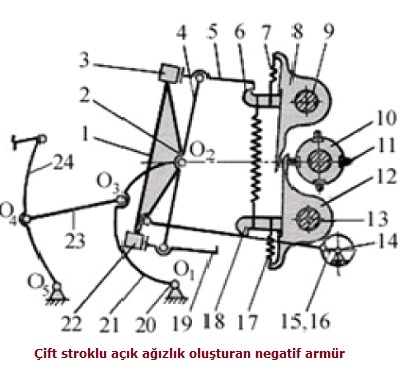

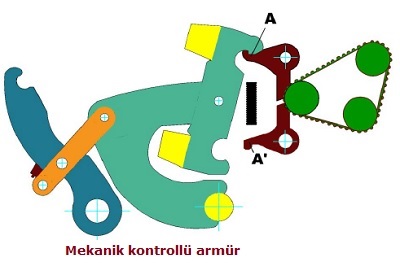

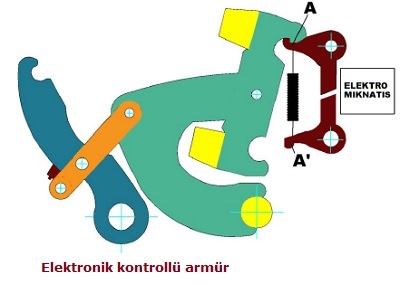

Ağızlık açma mekanizması çözgü ipliklerini, örgü raporu tarafından belirlenen sırada yukarı veya aşağı hareket ettirmek için kullanılır. Dokuma esnasında çözgü ipliklerinin iyi bir şekilde ayrılmasını sağlamak ve bitişik ipliklerin birbirleri ile tutuşmalarını (birbirlerine yapışmalarını) engellemek için çözgü tabakalarını oluşturan iplikler birbirine göre bir miktar kaydırılabilir. Ancak atkı kayıt bölgesinde atkı geçişini engellemeyecek şekilde bir açıklığın muhafaza edilmesi zorunludur. Belirli bir dokuma makinesi için seçilen ağızlık açma mekanizması bu makinede ön görülen desene bağlıdır. Ağızlık açma mekanizmaları genellikle pahalıdır ve desenlendirme yeteneği ne kadar büyük olursa ağızlık açma mekanizması da o kadar pahalı olacaktır. Bazı dokuma makinelerinde bu makineye takılabilecek ağızlık açma mekanizmalarını belirleyen teknik sınırlamalar da vardır. Kranklı, kamplı veya armürlü ağızlık açma mekanizmaları kullanıldığında çözgü iplikleri çerçevelere takılan güçlü gözlerinden geçirilir ve çerçeveler tarafından yukarı-aşağı hareket ettirilir. Bir çerçevedeki tüm gücüler birlikte hareket ettirilir ve bu çerçeve tarafından kontrol edilen tüm çözgüler bundan dolayı aynı şekilde kaldırılır.

Örgü raporu ihtiyaç duyulan minimum gücü sayısını belirler. Bir çerçevedeki gücü sayısının çok fazla olmasını önlemek için aynı hareketi yapan çözgüler aynı hareketi yapan birden fazla çerçeveye dağıtılır. Bez ayağı kumaş dokumak için örneğin 2, 4, 6, 8 çerçeve kullanılabilir. Bu durumda çözgüleri her atkıda çerçevelerin yarısı kaldırılır iken diğer yarısı indirilir.

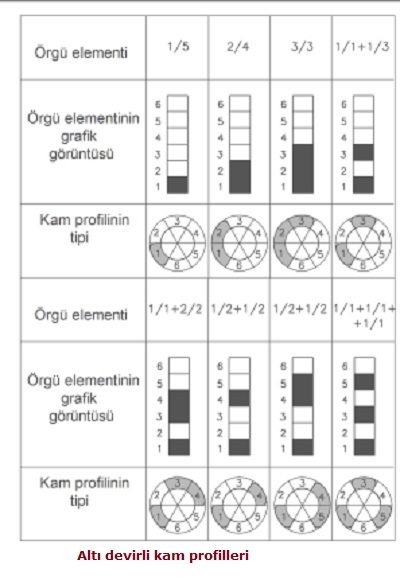

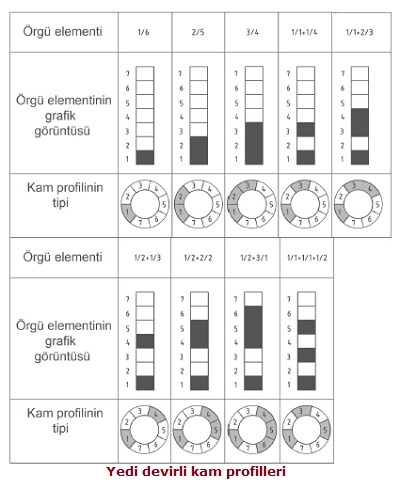

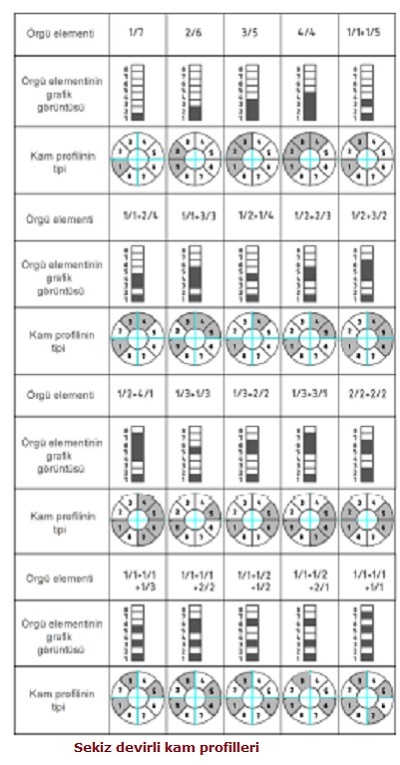

Kranklı ağızlık açma mekanizmaları genellikle 8 çerçeve ile, kamlı 10 veya 12 çerçeve ve armürlü ağızlık açma mekanizmaları ise 18 veya 24 çerçeve ile sınırlıdır.

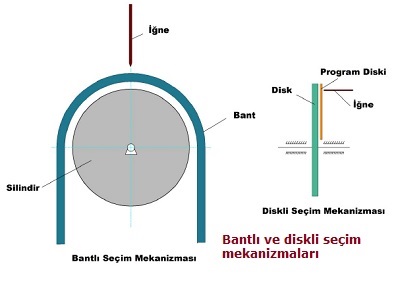

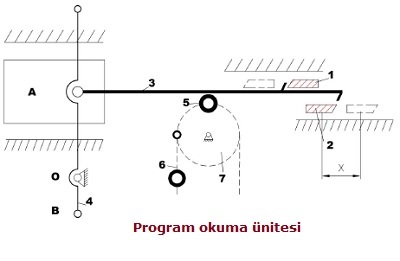

Bir desen için gerekli hareket raporu 24 çerçeve kullanımı ile elde edilmezse her bir çözgü ipliğinin ayrı ayrı kontrol edilebildiği jakarlı ağızlık açma mekanizmaları kullanılmak zorundadır.

Kranklı ağızlık açma mekanizması mevcut olan en basit ve en pozitif olanıdır. Sadece bez ayağı örgüde kumaş dokumak için kullanılabilir. Bu mekanizma ucuz, muhafazası ve bakımı kolay ve birçok yüksek hızlı dokuma makinesinde atkı atma hızlarını % 10 kadar artırır. Çok yönlü olmaması nedeniyle yaygın olarak kullanılmamaktadır. Bununla birlikte kumaşların büyük bir çoğunluğunun bez ayağı örgü ile dokunmasından dolayı birçok endüstriyel kumaş için özellikle faydalıdır. Yüksek hızlı modern dokuma makineleri ile kullanılan kamlı ağızlık açma mekanizmaları ya oluklu kam ya da eşlenik kamlara sahiptir. Çünkü bu kamlar çerçevelerin pozitif olarak kontrolünü mümkün kılar. Bununla birlikte negatif profile sahip kamlar hafif ve orta gramajlı kumaşların dokunmasında hala yaygın olarak kullanılmaktadır. Kam profili, örgü raporundan elde edilen hareket planına göre istenilen çerçeve hareketlerini verecek şekilde tasarlanır.

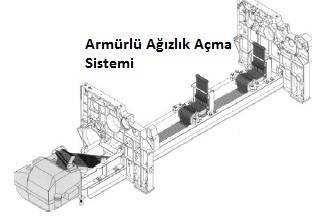

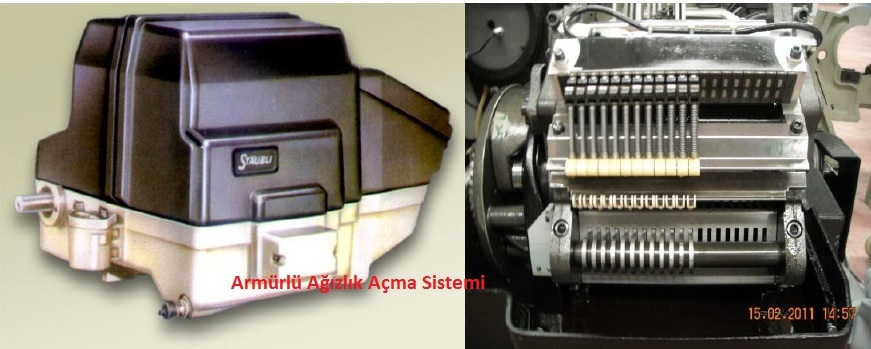

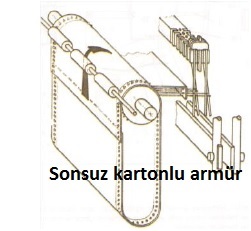

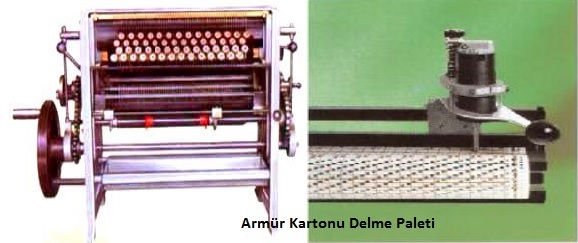

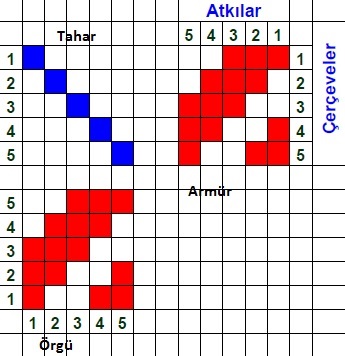

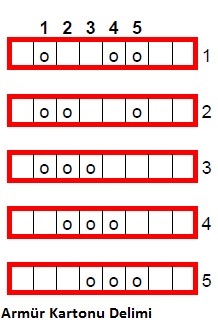

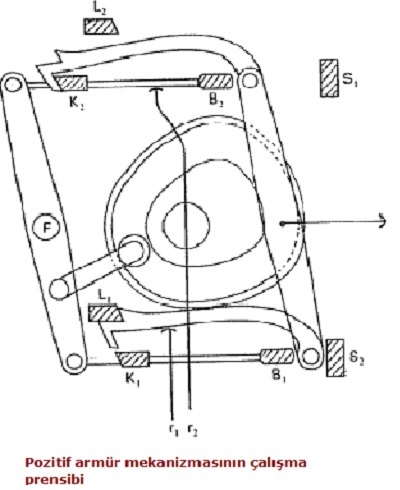

Çerçeveleri kontrol etmenin üçüncü bir yolu ise armürlü ağızlık açma mekanizması kullanmaktadır. Armürlerin en büyük avantajı dokunabilen desenin rapor büyüklüğüne pratik olarak bir sınır getirmemesidir. Buna karşılık kamlı ağızlık açma mekanizmalarında sekiz veya on atkıdan daha büyük örgü raporlarının eldesi pahalı ve zordur. Armürleri çok sayıda çerçeve için üretmek kolaydır. Armürler silindirler veya baklalar içeren desen zincirleri tarafından kontrol edilirler. Desen baklaları armürdeki çerçeve kaldırma mekanizması için seçme işlemi gerçekleştirilir. Uzun hareket raporları için metal zincirler veya ağır tahta baklalar yerine delikli karton veya plastik kartlar kullanılmıştır. 1990’ lı yıllarda elektronik armürler mekanik armürlerin yerini almış ve bu sayede bir desen hazırlamak için olan süre çok kısalmıştır. Elektrik armürlerin gelişmesine müteakip kamlı ağızlık açma mekanizmaların popülerliği azalmıştır. Çünkü yüksek hızlı dokuma makineleri için kamlar pahalıdır. Örgü yapısı veya sık sık desen değişim gereksinimden dolayı çok sayıda kamına gerek duyulursa armürlü dokuma makinesi almak daha ucuza gelebilir. Ağız açma mekanizmaları hala yoğun bir gelişme içerisindedir. Çerçevelerin ayrı ayrı elektronik kontrolü yakın zamanda kranklı, kamlı ve armürlü makineler arasındaki fiyat farkını azaltabilir. Gelişmelerin ağızlık açma ünitelerini basitleştirmesi, fiyatlarını ve bakımını azaltması ve dokuma makinesini daha esnek hale getirmesi daha muhtemel görünmektedir. İstenilen tasarımları dokumak için armürlerin desenlendirme kapasiteleri yetersiz kalır ise jakarlar kullanmak zorunluluğu vardır. Modern elektronik jakarlar çok yüksek hızlarda çalışabilmekte ve tasarlanan desen üzerine pratik olarak hiçbir sınırlama getirmemektedir. Dokuma makinesi eni boyunca her çözgü ipliği ayrı ayrı kontrol edilebilir ve atkı raporu istenilen uzunlukta olabilir. Jakarlar pahalıdır ve çok fazla sayıda çözgü ipliği gruplar halinde konrolü yerine ayrı ayrı kontrol edilecek ise, jakarlar üzerine takıldığı dokuma makinesi kadar maliyete sahip olur.

ÇOK FAZLI DOKUMA MAKİNELERİNDE AĞIZLIK AÇMA

Çok fazlı dokuma makinelerinin tamamına yakınında eş zamanlı olarak birden fazla atkının atılabilmesi için herhangi bir anda birden fazla dokuma işlemi fazı oluşturulur. Dalga ağızlı dokuma makinelerinde çözgü tabakalarının farklı kısımları herhangi bir anda dokuma işlem fazının farklı kısımlarındadır. Yani makine genişliği boyunca çözgü tabakalarına bakıldığında bir kısmında ağızlık oluşmuşken diğer kısmında ağızlık kapanmış, başka bir kısmında da ağızlık yeni oluşuyor veya kapanıyor konumundadır. Bu durum aynı düzlemde birbirini takiben oluşan ağızlıklar içinde belirli sayıda mekik veya atkı taşıyıcının hareket etmesini sağlar. Mekiklerin açılan dalga ağızlıkları boyunca dairesel bir yörünge üzerinde hareket ettiği dokuma makineleri ‘’yuvarlak dokuma makineleri’’ olarak adlandırılır. Bu makineler, ağır yükleri taşıyacak çuval ve çantalar için yuvarlak polipropilen dokuma kumaşların üretilmesi için yaygın olarak kullanılmaktadır.

ATKI ATMA VE TEFELEME ( TEK FAZLI DOKUMA MAKİNELERİ )

Tüm tek fazlı dokuma makineleri atkı atma sistemlerine göre sınıflandırılırlar.

Tek fazlı atkı atmada ana metotlar;

Mekikli, mekikçikli, kancalı veya su jetli sistemlerdir.

KONVEKSİYONEL ( MEKİKLİ ) DOKUMA MAKİNELERİ

Ağızlık boyunca taşınması için mekiklerin kullanıldığı tezgâhlar ABD gibi yüksek ücretlerin ödendiği ülkelerde dahi 1980’li yıllara kadar dokuma kumaş üretimine hâkim olmuştur. Şimdi birkaç tip özel kumaşın dokunması haricinde kullanılmamaktadır. Buna rağmen çok sayıda otomatik bobin değiştirmeli tezgâhlar hala kullanılmaktadır. Ancak bunlar hızlı bir şekilde mekiksiz dokuma makineleri ile değiştirilmektedir. Mekiksiz dokuma makineleri daha az hata ile kumaş üretmekte, dokuma ve bakım için daha az işçiye ihtiyaç duyulmaktadır. Milyonlarca el tezgâhı Güneydoğu Asya’da yasalar ile korunarak hala çalışmaktadır.

Mekikli bir dokuma makinesinde kumaş üretiminde atkının üzerine sarıldığı masurayı taşıyan mekik makinesinin her iki yanında bulunan vuruş mekanizması ile tezgâhın bir yanından diğer yanına ağızlık boyunca hareket ettirilir. Her atkı için mekik aniden ivme kazanır ve mekik yolu üzerinde uçar. Ağızlık boyunca mekik hareket ederken bir atkılık iplik ağızlığa yatırılır. Diğer taraftaki mekik kutusuna ( yuvasına ) ulaştığında mekik hızlı bir şekilde durdurulmak zorundadır. Her atkı ağızlığa yerleştirildikten sonra tefelenerek kumaşa dâhil edilir. Tarak ve mekik yolu tefeye monte edilerek tefe ile birlikte ileri-geri hareket ettirilir. Mekik ağızlık boyunca hareket ederken çözgü ipliklerinin hasar görmeksizin mekik geçişine imkan vermesi amacıyla tefe çerçevelere yakın konumda olur. Daha sonra ağızlığa yatırılan atkıyı kumaşa dâhil etmek için tefe ileri hareket ettirilir. Atkı atma periyodunun büyük kısmında açık bir ağızlığa olan gereksinim ve tarak ile mekik yolunu üzerinde taşıyan tefenin ağırlığı atkı atma hızına yani tezgâh devrine sınırlamalar getirmektedir. Mekikli dokuma makinelerinin temel zayıflığı, mekik tarafından taşınarak ağızlığa yatırılan küçük atkı ipliği kütlesi ile karşılaştırıldığında mekik ve masura kütlesinin oransız bir şekilde olmasıdır. Mekiğe aktarılan enerjinin sadece % 3’ ü gerçek atkı atmak için kullanılır. Makine hızı üzerine getirilen diğer bir sınırlama ise ağır tefeye salınım hareketi yaptırılması gereğidir. Teorik olarak geniş makinelerde 450 m/dak atkı atma hızlarına ulaşmak mümkün olsa da ticari kullanımda 250 m/dak atkı atma hızını aşan ancak birkaç makine olmuştur. Otomatik olmayan mekikli tezgâhlarda her defasında masuradaki atkı ipliği bitmek üzereyken dokumacı tezgâhı durdurmak ve masurayı değiştirmek zorundadır. Atkının ağızlık ortasında bitmesini ve dolayısıyla onarılması gereken bir kopuk atkının oluşmasını engellemek için masuralar, üzerinde çok az iplik varken değiştirilmek zorundadır. Sanayileşmiş ülkelerde otomatik olmayan ve yarı otomatik mekikli tezgâhlar masuraların otomatik olarak değiştirildiği mekikli tezgâhlarla değiştirilmektedir. Otomatik mekikli tezgâhlarda masuralar makine durdurulmaksızın dokumacının müdahalesi olmaksızın değiştirilir. Makinenin gerektiğinde masura değiştirme işlemini gerçekleştirebilmesi için boşalan masuraların yerine yenileri periyodik olarak magazine yerleştirilir. Magazin doldurucular mekik kutusu yükleyicileri ile değiştirilebilir. Masuralar özel kutular içinde tezgâha getirilir ve bu kutulardan otomatik olarak değiştirme mekanizmasına aktarılır. Masuralar boşaldığında masuralar yerine mekiğin değiştirildiği tezgâhlar çok zayıf iplikler için mevcuttur. Bütün bu metotlar tezgâha getirilmeden önce masuraların sarılmasını gerektirir. Mekikli tezgâhlarda dokunabilen kumaşların gramajı ve eni üzerine pratik olarak bir sınırlama getirilmemiştir. Desene göre birden fazla renk veya tipte atkı atılmasına imkân sağlamak için mekikli tezgâhlara ilave olarak mekik kutuları ve özel mekanizmalar takılabilir. Mekikli tezgâhlar mekiksiz tezgâhlarla karşılaştırıldığında, mekiksiz tezgâhlara göre daha hantal yapıda ve iş gücü isteyen tezgâhlar olduğu görülmektedir.

MEKİKÇİKLİ DOKUMA MAKİNELERİ

Mekikçikli dokuma makineleri ya makinenin iki yanından da sırayla fırlatılan tek mekikçik kullanılır ve iki taraftan atkı besleme sistemine ihtiyaç sahip olup tek taraftan fırlatılan çok sayıda mekikçik kullanılır. Daha sonra bu mekikçikler bir taşıma kayışı veya zinciri ile mekikçiğin fırlatıldığı tarafa getirilir. Tüm mekiksiz dokuma makinelerinin önemli bir avantajı konik bobin üzerindeki atkı kullanılmadan önce tekrar sarılmak zorunda değildir. Bu bir işlemi ortadan kaldırır ve ipliklerin karışma tehlikesini azaltır. Böylelikle atkı ipliğinin üretildiği sırada kullanılması sağlanmış olur.

Mekikli tezgâhlarda ise atkı nispeten kısa uzunluklara bölünerek masuralara sarılır. Bu iplikler daha sonra ters sıradan dokunur. Bu durum bir iplikteki uzun periyodik hataları ortaya çıkarabilir.

Bir Sulzer tipi dokuma makinesinde atkı atımı için atkı bobinden çekilerek atkı freni ve gerdiriciden geçirildikten sonra atkıyı mekikçik tutucusuna yerleştirilen mekikçik besleyicisine iletilir. Mekikçik vuruş elemanından (piker) ayrılmadan önce mümkün olan en fazla enerjiyi mekikçiğe aktarmak için atkı atmada burulma çubuğu sistemi kullanılır. Mekikçiği ağızlıktaki kılavuzlar boyunca hareket ettirip diğer taraftaki mekikçik frenine ulaştırmak için gereken enerjiyi beslemek amacıyla burulma çubuğu (burulma açısı) ayarlanabilir. Sulzer daha güçlü ve atkı atmak için daha fazla zaman ayrılmasına imkân sağlayan daha hızlı tefe vuruşu elde etmek için tarak ve tefe mekanizmasını yeniden tasarlamıştır. 3600 mm enindeki makineler 1300 m/dak. ‘ya kadar hızlarda atkı atabilirken dar mekikli tezgâhlar 1000 m/dak atkı kayıt hızlarında çalışabilmektedir. Ağır kumaşlar kalın ve fantezi iplikler ile 6 renge kadar atkı için mekikçikli dokuma makinesi modelleri mevcuttur. Makinelere her çeşit ağızlık açma mekanizması ile makine performansını ayarlamak ve izlemek için mikroişlemciler takılabilmektedir. Tarak eni arttıkça atkı atma hızı artığından ve geniş mekikçikli dokuma makinelerinde birim genişlik başına yatırım maliyeti azaldığı için bir geniş en makinede yan yana belirli sayıda kumaş dokumak sıkça tercih edilmektedir.

KANCALI DOKUMA MAKİNELERİ

Kancalı tezgâhlar tek veya çift kanca ile çalışabilmektedir.

Tek kancalı makinelerde genellikle sert kanca kullanılmaktadır ve kalın ipliklerden dar kumaşların dokunmasında avantaj sağlamaktadır. Tek kancalı geniş makineler birçok uygulama için çok düşük hızlı kalmaktadır. Tek kancalı dokuma makinelerinde kanca, tezgah eni boyunca hareket eder ve genellikle geri dönüş hareketi esnasında atkıyı tutup ağızlığa yatırır. Sert tek kancanın bir varyasyonu iki fazlı kanca olarak da isimlendirilen iki taraflı çalışan tek kancalı sistemlerdir. Bu sistemler teknik (endüstriyel) kumaşlar kullanılmaz. Kancalı dokuma makinelerinin çoğu her kancanın ağızlığa bir taraftan girdiği çift kanca kullanılmaktadır. Kancalar ortada karşılaşır ve atkı transferi gerçekleşir. Gabler sistemi ilk atkı, makinenin her iki tarafından sırayla atılır. Atkı iki devirde bir kesildiği için her iki tarafta da atkı ipliklerinin U şeklinde bağlandığı kumaş kenarları oluşur.

Bugün üretilen makinelerde Gabler sisteminin yerini Dewas sistemi almıştır. Dewas sisteminde atkı tek taraftan atılır ve her makine devrinde kesilir.

Çift kancalı dokuma makinelerinde esnek veya sert kancalar kullanılmaktadır. Sert kancalı dokuma makineleri diğer atkı atma sistemine sahip makinelerden daha fazla yere ihtiyaç gösterirler. Çift kancalı dokuma makineleri ile dokunan kumaşlar düşük sıklıklı jeotekstil amaçlı kumaşlardan ağır konveyör bantlarına kadar uzanır.

Kancalı dokuma makinelerinde genellikle çift esnek kancalar kullanılır. Bu makinelerde 4600 mm’ e kadar enler mevcuttur ve endüstriyel kumaşlar için daha geniş enlerde özel amaçlar içinde üretilmektedir. Standart makineler nispeten düşük yatırım maliyetine sahiptir ve geniş bir aralıkta hafif ve orta gramajlı kumaşları dokumak için kullanılmaktadır. Sekiz renge kadar atkı renk seçme mekanizması basit ve ucuz olduğu için kancalı dokuma makineleri birden fazla renk veya tipte atkının atıldığı kumaşların dokunmasında ve kısa metrajlı çalışmalar için idealdir.

Döşemelik ve modaya uygun kumaşların dokunmasında yaygın olarak jakarlı ağızlık açma mekanizmalarıyla kullanılırlar. Kancalı tezgâhlar bazı endüstriyel kumaşların üretiminde de kullanılmaktadır.

AKIŞKAN JELLİ DOKUMA MAKİNELERİ

Akışkan jelli dokuma makineleri atkıyı ağızlık boyunca taşımak için hava ya da su kullanılır. Bu sistem atkı atımı için bir atkı taşıyıcı veya kancaya ihtiyaç gösterir. Bundan dolayı çok daha az hareketli aksam ve hareket ettirilecek çok daha az kütle mevcuttur.

İpliklerin büyük bir çoğunluğu hava jetli tezgâhlarda kullanılabilmesine rağmen su jetli dokuma makineleri sadece su itici iplikler için uygundur.

Su jetli tezgâhlarda atkıyı ağızlıkta tüm en boyunca taşıyabilmek için genellikle atkının atıldığı tarafta tek bir düze bulunur. Bu yüzden makine enleri yaklaşık 2 metre ile sınırlıdır.

Hava akışının kontrolü basınçlı suyun akışının kontrolünden daha zor olduğu için tek düzeye sahip hava jetli dokuma makineleri ticari olarak 1700 mm’ ye kadar olan enlerde başarılı olmuştur. Daha geniş makineler için makine eni boyunca düzgün bir atkı ipliği hareketi sağlamak amacıyla tarak enine yardımcı düzeler yerleştirilmiştir. Teorik olarak geniş enli hava jetli makineler üretilebilse de ticari olarak tek en makineler daha caziptir ve makine enleri 3600-4000 mm tarak genişlikleri ile sınırlıdır. Basınçlı havanın üretilmesi pahalıdır ve akışını kontrol etmek zordur. Bu nedenle ya özel hava kanalının ya da özel bir profil ile tarakta oluşturulan kanalın içinden atkıyı taşımak için hava akışının sınırlandırılması zorunludur.

Hava jetli tezgâhlar 1970’li yıllarda büyük miktarlarda ticari kullanıma girdiğinden hızlı bir şekilde gelişmiştir. Bu gün hava jetli tezgahlar dokuma kumaşların büyük bir çoğunluğunu dokuyabilmekte ve nispeten basit kumaşların seri üretimine hâkim durumundadırlar.

Hava jetli dokuma makineleri 3000 m/dak. Atkı hızına ulaşmışlardır. Bu hız herhangi bir tek fazlı atkı atma sistemi ile ulaşılan hızın yaklaşık iki katıdır ve hala yoğun bir gelişme çabası içerisindedir. Hava jetli sistem atılan bir metre atkı başına yatırım maliyeti ile yüksek seviyede rekabet eder durumdadır.

Otomatik atkı onarım sistemine sahip hava jetli dokuma makineleri ana düze ile kumaşın diğer taraftaki kenarı arasında meydana gelen atkı hatalarının büyük bir çoğunluğunu onarabilmektedir. Bu ünite çözgü ipliklerine zarar vermeden kopan atkı ipliğini ağızlıktan uzaklaştırılmakta ve makineyi tekrar çalıştırmaktadır. Makine hatayı belirleyemez ve gideremezse sinyal üreterek dokumacıyı uyarır.

Hava jetli dokuma makinelerinde makine duruşlarının büyük bir kısmını atkı duruşları oluşturduğundan bu sistem dokumacının iş yükünü çoğu durumda % 50’ den fazla azalmaktadır. Bu sistem ile dokunan kumaş kalitesi iyileştirildiği gibi aynı anda birden fazla makinenin durması ile ortaya çıkan kayıp zaman da azaltılmaktadır.

DİĞER MEKANİZMALAR VE TEK FAZLI DOKUMA MEKANİZMALARINDA KULLANILAN AKSESUARLAR

ÇÖZGÜ BESLEME VE ÇÖZGÜ SALMA TERTİBATI ( MEKANİZMASI )

Çözgü iplikleri dokuma makinesine bir veya daha fazla dokuma levendinden beslenir. Özel durumlarda cağlıktaki bobinlerden doğrudan besleme yapılabilir. Çözgü ipliklerinin leventten boşalması esnasında tüm tellerin aynı uzunlukta olmasını sağlamak için çözgüler levende eşit aralıkla ve aynı gerginlikle sarılmalıdır.

Levent çapı arttıkça sarılan çözgü uzunluğu artar ve daha az levent değişimine ihtiyaç duyulur. Ancak daha büyük çözgü gerginlik değişimlerin dengelemek zorunluluktur.

Farklı dokuma makinelerinde değişik çaplarda leventler takılabilir. Endüstriyel (teknik) kumaşlar veya denim gibi kalın çözgü iplikleri kullanılan kumaşların dokunması için daha büyük çapta leventlere gereksinim duyulur. Bu leventler tezgahın arkasına yerleştirilen ayrı bir levent cağlığına yerleştirilir.

Bu tür levent cağlıkları ile 1600 mm çapa kadar leventler kullanılabilir. Levent üzerindeki çözgü genişliği en az taraktaki iplik genişliği kadar olmalıdır.

Çözgü genişliği 2800 mm’yi aşar ise haşıl işlemi ve levent taşımayı kolaylaştırmak için birden fazla çözgü levendi kullanılır. Bir kumaşta birden fazla çözgü levendi kullanılır ise bitim işleminden sonra kumaş hatalarına sebep olan farklılıkları önlemek için leventler aynı koşullar altında hazırlanmalıdır.

Dokuma esnasında farklı leventlerden beslenen çözgü gerginlikleri dikkatli bir şekilde kontrol edilmek zorundadır ve elektronik sensörlerin kullanılması ile bu işlem daha basit hale gelmiştir.

Dokunacak olan kumaş birbirinden büyük oranda farklılık gösteren iplik numaralarında çözgü ipliklerine ihtiyaç gösterir veya çözgünün farklı kısımları birbirinden büyük oranda farklı kıvrım değerlerine sahip ise birden fazla çözgü levendi ile paralel olarak çalışmak gerekir. Bu leventler dokuma makinelerinde üst üste veya arka arkaya yerleştirilebilir.

Dokuma esnasında çözgü salma mekanizması her makine devrinde gerekli oranda çözgü ipliğini dokuma bölgesine besler. Atkı atmadan önce ağızlık oluşurken çözgü ipliklerinin iki veya daha fazla tabakaya kolaylıkla ayrılabilmesi için çözgü salma mekanizması çözgüleri eşit ve düzgün gerginlikte tutmalıdır.

Bu sayede son atılan atkının tefelenmesi esnasında gerekli çözgü gerginliği muhafaza edilmiş olur. Çözgü salma mekanizmaları arka köprünün yer değiştirmesiyle gerginlik ölçülerek mekanik olarak kontrol edilmekte idi ancak artık elektronik sensörler ile gerginlik ölçülür ve çözgü salma ayrı servo motorlarla kontrol edilmektedir.

KUMAŞ ÇEKME TERTİBATI ( MEKANİZMASI )

Kumaş çekme mekanizmaları dokunan kumaşı sabit bir hız ile ileri çekmek için kullanılır. Kumaş çekme hızı, atkı sıklığını kontrol eder ve atkı sıklığı değişimleri ile diğer kumaş hatalarını önlemek için düzenli olmak zorundadır. Dokuma makinelerinin çoğunda kumaş çekme mekanizması dokunan kumaşın kumaş silindirine sarılmasını da kontrol eder. Ağır kumaşların dokunmasında yaygın olarak büyük çaplı kumaş silindirlerinin hazırlanması gerekli ise tezgah gövdesinin dışına ayrı bir kumaş sarma ünitesi yerleştirilir.

OTOMATİK DURDURMA TERTİBATI

İlk grup, çözgü koruma tertibatları, sadece mekikli veya mekikçikli dokuma makineleri için geçerlidir. Bu tertibatlar mekik sıkıştığında makineye zarar verilmesini ve çok sayıda çözgünün kopmasını engeller.

Çözgü durdurma tertibatları, çözgü koptuğunda dokuma makinesini durdurur. Çözgü iplikleri koptuğunda lameller aşağı düşer ve çözgü durdurma tertibatı aktif hale getirilir. Lameller mekanik veya elektriksel çözgü durdurma tertibatlarıyla birlikte kullanılır. Lameller tarafından çözgü ipliklerine hasar verilmemesi için çözgüler düzgün bir şekilde haşıllanmalıdır.

Çözgü iplikleri ile fiziksel teması olmayan elektronik çözgü durdurma tertibatları özellikle ince filamantli iplikler için kullanılmaktadır.

Atkı durdurma tertibatları otomatik mekikli dokuma makinelerinde atkı değiştirme işlemini başlatmak ve atkı atma esnasında atkı ipliği koptuğunda makineyi durdurmak için kullanılır. Otomatik kopuk atkı onarım sistemine sahip hava jetli dokuma makinelerinde atkı durdurma tertibatı atkı onarım işlemini de başlatır.

HIZLI TİP DEĞİŞİMİ

İlk defa Picanol tarafından sergilenen ve şimdi bütün makine imalatçılarının sahip olduğu hızlı tip değişim sistemi (QSC) bir çözgü değişimi esnasında makinenin durdurulması gereken süreyi büyük ölçüde azaltır. Çözgü levendi, arka köprü, çözgü durdurma tertibatı, çerçeveler ve tarak, bu kısımları dokuma makinesinin gövdesinden ayıran bir modüle yerleştirilir.

Bu modül özel bir taşıma ünitesi ile tahar ve iş bağ bölümlerine taşınarak çözgü değişimi için hazırlık yapılır ve tekrar dokuma makinesine getirilir. Böylece normal olarak duran dokuma makinesi üzerinde yapılan işlerin % 90 kadarı çözgü değişim işleminde ortadan kaldırılır ve dokuma makinesi randımanı iyileştirilir. Bu sistem ile taraklar ve çerçeveler daha temiz kalacağından daha iyi makine performansı ve kumaş kalitesi elde edilmiş olur.

MAKİNE GENİŞLİĞİ

Bir dokuma makinesinin tarak eni dokunacak olan kumaşın taraktaki eninden daha geniş veya taraktaki enine eşit olmalıdır. Taraktaki çözgü genişliği kumaş kenar genişlikleri ve yardımcı kenar çözgülerini kapsamalıdır. Makine genişliği bu ender dar ise kumaş bu makinede dokunamaz.

Genel olarak bir makinenin tarak enini artırmak mümkün değildir. Mevcut makine eninin üzerine çıkılamazken daha ağır kumaşları dokumak genellikle mümkündür. Sulzer mekikçikli dokuma makinelerinde makine eninin % 50’sine kadar en azaltılması yapılarak kumaş dokunabilir.

Farklı dokuma makinesi üreticileri ve bunların farklı model dokuma makineleri, makine eninden daha düşük enlerde kumaş dokumak için farklı düzenlemelere sahiptir. Bazı firmalar sadece 200 mm en azaltılmasına izin verir. Malzeme ve kumaş tiplerindeki muhtemel değişimler göz önüne alındığında bu değer yetersiz kalmaktadır.

Düşük enlerde kumaş dokumak atkı kayıt hızlarını azaltabileceğinden tarak genişliğinin büyük kısmını kullanmak en ekonomik olanıdır. Geniş en makineler muhtemelen daha yüksek yatırım ve işletme mliyetine sahiptirler. Bazı durumlarda bir makinede yan yana belirli sayıda kumaş dokumak ekonomiktir. Geniş bir Sulzer mekikçikli dokuma makinesinde beş, altı veya yedi havlu her biri kendi içe kıvırma kenarları ile üretilebilir.

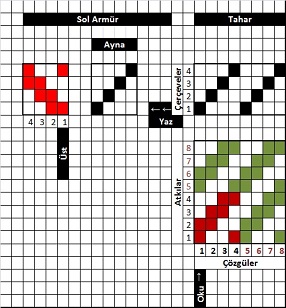

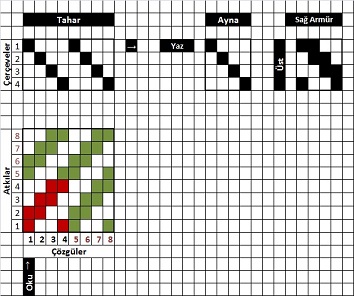

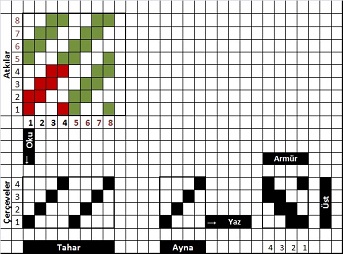

TAHAR

Çözgü ipliklerinin belirli kurallara göre, çerçevelerdeki gücü gözlerinden ve tarak dişleri arasından geçirilmesi işlemine tahar denir.

Tahar işleminin ilk aşaması olan gücü taharı, çözgü ipliklerinin çerçevelere bağlı olan gücü tellerine ait gücü gözlerinden gücü tığı ( gücü çekeceği ) yardımıyla tahar planına uygun olarak geçirilmesidir.